Table des matières

Description générale

Le projet intègre des façades rideau . Les façades caisson sont composées d'éléments d'ossatures bois préfabriqués, de second œuvre, ayant une hauteur d'étage ou plus et sont fixées à une superstucture en béton. On y retrouve 3 types de parois:

- la façade atelier (au standard basse énergie);

- les 2 façades incubateurs, côté rue et côté toiture verte (au standard passif)

Les éléments préfabriqués de l'enveloppe sont identiques. La différence de performance réside essentiellement dans l'ajout d'une épaisseur d'isolant côté extérieur pour l'enveloppe des bureaux de manière à atteindre le standard passif.

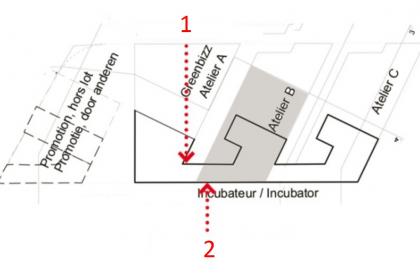

Plan d'implantation

Légende

- Façade incubateur côté toiture verte

- Façade atelier et incubateur côté rue

Conception

Conception des façades

Façade atelier

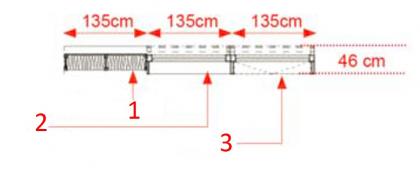

Les panneaux sont soit des panneaux plein en bois (1) soit des cadres triangulaires avec double vitrage (2).

Panneaux de la façade atelier

Légende:

- Panneau plein structure + tôle aluminium profilé non perforé

- Cadre avec triple vitrage fixe + ouvrant intérieur tombant+ vantaux

Les parachèvements intérieurs, de l'intérieur vers l'extérieur, sont: une plaque dotée d'un pare-vapeur et avec des perforations prévues pour l'insufflation de cellulose, une ossature bois massif en provenance européenne labellisé FSC et PEFC, un panneau hydropanel destiné à recevoir une membrane pare-pluie, des lattes et contre-lattes, des panneaux de bois lamellé-collé prédécoupés.

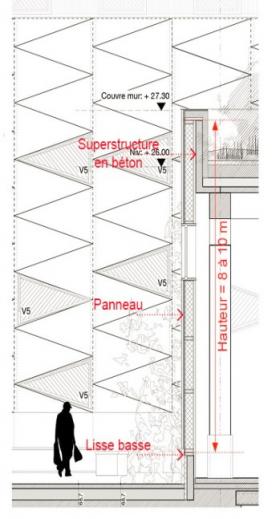

Coupe de principe de la façade atelier

Détail de paroi atelier

Légende:

- Placoplâtre - bord droit

- Panneau de particules hydrofuge avec pare-vapeur intégré

- Cellulose

- Panneau hydropanel

- Lattage - bord droit

- Panneau de bois lamellé-collé

- Poutre inférieure du mur

- Poutre de support du mur

- Membrane de type MORGO

Façade incubateur

Les panneaux de façade sont différents suivant leur emplacement côté rue ou côté toiture verte. Chaque façade est composée de 3 éléments différents

Façade incubateur côté rue

Légende:

- Panneau plein structure + tôle aluminium profilé non perforé

- Cadre avec triple vitrage fixe + ouvrant intérieur tombant+ vantaux

- Cadre avec triple vitrage fixe + vantaux

Les parachèvements intérieurs, de l'intérieur vers l'extérieur, sont: une plaque dotée d'un pare-vapeur et avec des perforations prévues pour l'insufflation de cellulose, une ossature bois massif en provenance européenne labellisé FSC et PEFC, un panneau hydropanel destiné à recevoir une membrane pare-pluie, des lattes et contre-lattes, un bardage en aluminium et les châssis en bois et aluminium anodisé.

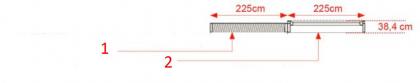

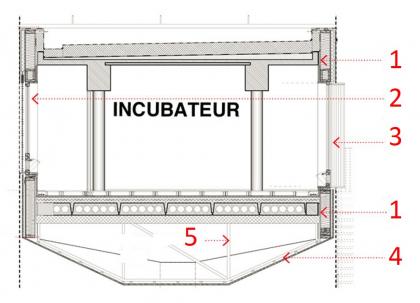

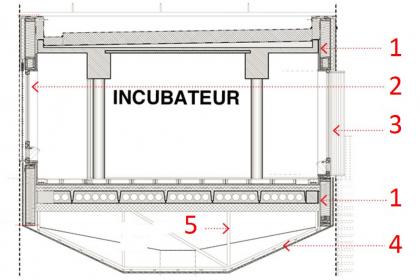

Coupe de principe des façades incubateur

Légende:

- Superstructure en béton

- Panneau incubateur côté toiture verte

- Panneau incubateur côté rue

- Panneau similaire au panneau atelier

- Structure en bois

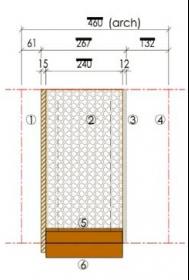

Détail de paroi incubateur

Légende:

- Panneau de particules hydrofuge avec pare-vapeur intégré

- Cellulose

- Panneau hydropanel

- Bardage en aluminium

- Poutre inférieure du mur

- Principe de pose si sur béton

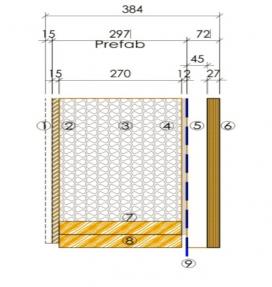

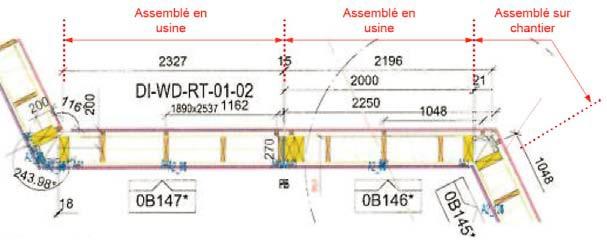

Type et degré de préfabrication

Les éléments de façades préfabriqués sont des éléments en deux dimensions. Les éléments d'angles sont assemblés sur chantier.

Extrait de plan du fabriquant

Le cahier des charges prévoyait des cloisons extérieures préfabriquées à 100 %. L'entrepreneur général a décidé de modifier le degré de préfabrication; et certains éléments de finitions intérieures et extérieures, ainsi que les châssis au niveau des incubateurs, ont été placés sur chantier.

La partie de la façade assemblée en usine est composée d'un cadre fixé à un panneau structurel intérieur, d'un panneau extérieur incluant le montage en atelier des châssis (fournis par le maître d'ouvrage) et des rubans adhésifs assurant l'étanchéité à l'air complète des caissons.

Cloisons préfabriquées chez le fabricant

Répétition des éléments

La modulation des façades se base essentiellement sur 3 à 4 types de panneaux pleins différents (hors exceptions), permettant une répétition des modules. Les variations proviennent essentiellement du grand nombre de fixations différentes qui sont spécifiques aux cas de figure.

Caissons ateliers

Les caissons atelier sont posés sur la lisse basse et fixés par une cornière aux prédalles.

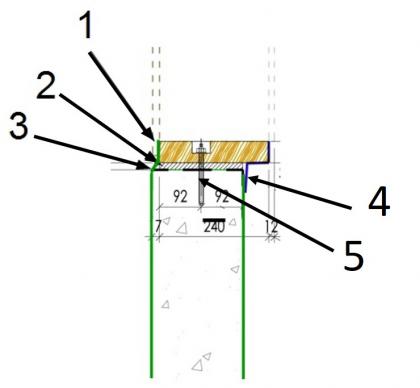

Vue de la lisse basse, de la fixation sur les plinthes et de la dalle de béton préfabriqué

(Source: Leonardo Agurto Venegas & Chiraz Ben Dakhlia)

Détail de plinthe

Légende:

- Ruban adhésif

- Mortier sec

- EPDM

- MORGO + Thermofloc

- Ancrage chimique

Caissons en dessous des incubateurs

Ces caissons sont suspendus avec des fixations verticales et latérales

Cadres de fixation de panneaux à fixer sur la face inférieure des incubateurs

Détail de fixations des parties sur la face inférieure des incubateurs

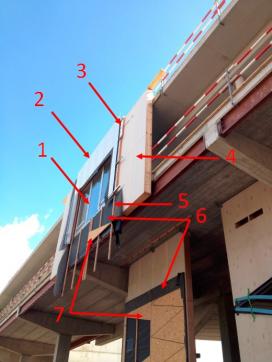

Caissons des incubateurs

Ces caissons sont suspendus avec des fixations latérales

Fixation latérale panneau incubateur

Vue du prototype incubateur

Légende:

- Châssis

- Bardage en aluminium

- Isolant

- Panneau hydropanel

- Lattage et contre-lattage

- Pare-pluie

- OSB

Fixations

La flexibilité au niveau des attaches est nécessaire afin de pallier la rigidité des éléments préfabriqués. En effet, le trou de perforation des attaches, ne correspondant pas forcément à la position adéquate des points d'appui sur lé béton, il a été occasionnellement nécessaire de perforer l'équerre afin de s'attacher dans la partie admissible du béton.

Irrégularité du béton et remplissage de laine de roche

Tolérances

La tolérance de fabrication des panneaux préfabriqués est de 3 à 5 cm sur une longueur de 8 à 10 m. Le calepinage revêt une grande importance dans le projet, car la modulation des panneaux est visible de la façade extérieure. Il est prévu une cale en multiplex de largeur légèrement variable entre chaque caisson, qui permet de distribuer de manière régulière l'écart visuel entre panneaux.

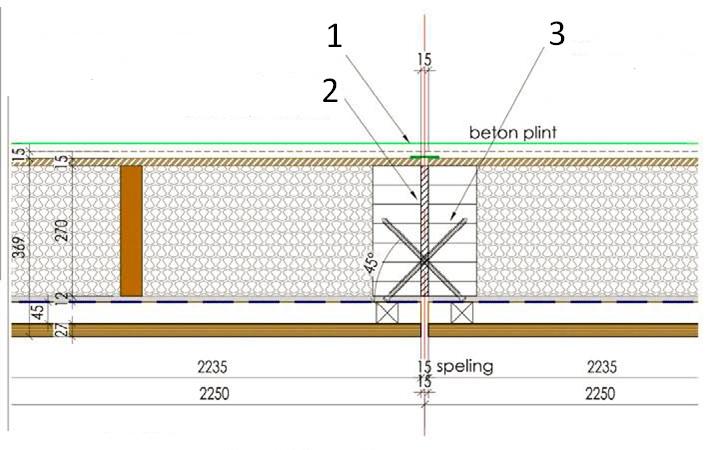

Détail de jonction entre 2 panneaux

La tolérance de gros œuvre prévue, entre la dalle en béton formant l'ossature primaire et la façade cadre, de 2 cm est trop exigeante pour une finition de gros œuvre qui se compte généralement en centimètres. Les axes de lisses en bois ne coïncidaient pas avec l'alignement du béton et ont dû être découpés à la disqueuse. Le degré de finition de l'ossature bois se compte, lui, en millimètres. Les deux ordres de grandeurs ne sont pas compatibles. L'écart a néanmoins permis au poseur de faire un travail sur l'étanchéité à l'air plus aisé.

Chantier

Logistique

Le chargement des caissons préfabriqués se fait avec des remorques. Les panneaux sont transportés soit en position verticale, à plat ou en diagonale. Le fabricant gère l'optimisation du transport en fonction des paramètres spécifiques de chaque projet. Pour le transport de panneaux de l'atelier, huit panneaux étaient transportés en moyenne, par remorque. Les panneaux sont acheminés sur chantier par lots et sont généralement placés le jour même. Les modules sont calés entre eux avec des bandes de mutliplex, puis parachevés et étanchéifiés.

Remorque avec chargement

Levage des panneaux via une grue mobile

Les panneaux préfabriqués sont placés par le biais d'une grue mobile ou d'une grue fixe pour des cas particuliers. Il est préférable de ne pas stocker les panneaux des ateliers sur chantier car l'hydropanel est sensible à l'humidité prolongée.

Points d'attention

- Il est essentiel d'identifier l'étendue des éléments à préfabriquer en usine et ceux à réaliser sur chantier, dès la phase de conception du projet, et d'étudier par anticipation tous les détails de raccord. La préfabrication en 3 dimensions demande un plus grand degré de précision et réduit la marge de manœuvre sur chantier.

- La modulation des panneaux préfabriqués se base en général sur les grilles structurelles et de fonction (trames de bureaux, etc...).

- Une particularité des appels d'offres public est que l'entrepreneur remportant le marché n'est pas forcément en accord avec les méthodes prescrites par les concepteurs. Un changement de mise en œuvre, comme le degré de préfabrication, peut avoir lieu et peut affecter les outils de contrôle, lorsque le module de façade partiellement préfabriqué ne peut être complètement testé en usine.

- Pour des questions d'incompatibilité de transport, les flocons de cellulose sont insufflés sur chantier.

- La phase de coordination entre les différents concepteurs d'un projet est primordiale en préfabrication.

- L'établissement du planning et du sens de pose influence également les délais de pose.

- Les procédures de transfert d'informations sont complexes et peu efficaces lorsqu'on mutliplie les intervenants, engendreant des ralentissements de flux et des pertes probables d'informations.

- Il est essentiel de travailler avec un ingénieur spécialisé en bois au cas où le façadier serait inexpérimenté.

- La logistique concernant les éléments préfabriqués doit pouvoir tenir compte des exigences et requis de tous les intervenants du chantier.

- Les degrés de précision entre les types de structures sont différents et doivent être pris en compte.

- Dans le cas d'un béton préfabriqué, l'interface avec le bois se compte en millimètres.

Aller plus loin

Lien à consulter pour plus d'informations quant à la problématique de la préfabrication:

Dossier | Choix durable des techniques constructives et éléments de structure