Table des matières

Le tableau comparatif repris ci-dessous répertorie pour les différents groupes de produits à maçonner ou à coller disponibles sur le marché l'écobilan, les avantages et inconvénients, la technique de pose (synthèse), le scénario de fin de vie, la masse volumique et la durée de vie théorique.

Au sein d'un même bâtiment, plusieurs types d'éléments de structure maçonnés ou collés peuvent bien entendu être utilisés. Ils se combineront par ailleurs avec le béton, l'acier ou le bois (voir dispositifs suivants), du fait que leur champ d'application se limite aux éléments de construction verticaux.

Ils se répartissent en :

- Éléments à base d'argile

-

Autres éléments à base minérale

- Il convient de noter qu'il existe également des éléments de maçonnerie avec une isolation thermique intégrée (ex. blocs en argile expansé dont les creux sont remplis de polystèrene). Il s'agit de produits composites, problématiques au niveau du tri des déchets et remplissant en même temps une fonction structurelle et isolante. Ces produits ne sont pas repris dans le présent dossier.

Elements à base d'argile

| Briques en terre cuite |

Briques en terre crue (ou comprimée) |

Blocs en argile expansé | |

|---|---|---|---|

|

|

|

|

|

| Description |

Les briques en terre cuite sont fabriquées à partir de matières argileuses, auxquelles sont ajoutés des produits d'agrégation ou de porosification et de l'eau. Elles peuvent se présenter sous forme d'éléments pleins (fabriqués en usine ou, plus rare, à la main) ou alvéolés (les perforations pouvant atteindre 50% de la surface d'appui). |

Ces blocs sont produits à partir de terre argileuse crue mélangée à des copeaux de bois, de chanvre ou de liège. |

Ce matériau est composé de billes d'argile expansé et/ou de billes de verre expansé cuites, calibrées, puis mélangées à du ciment. Les blocs ne subissent aucune adjonction chimique. Existe en éléments pleins ou alvéolés. |

| Avantages |

Facile à manipuler (plutôt léger) Technique de mise en œuvre simple et très bien connue Bonne performance acoustique Bonnes à excellentes propriétés d'isolation thermique (selon le produit) Très bonne résistance au feu Il existe sur le marché belge des briques de terre cuite dotées d'un écolabel Il existe sur le marché belge des fabricants de briques en terre cuite auprès desquels un EPD peut être obtenu |

D'origine minérale, ils sont très résistants et insensibles à l'eau, au gel ou au feu tout en permettant une pose et une découpe facile. Excellent résistance au feu Fabrication par compression de la matière première :pas d'étape de cuisson et donc moins énergivore que les éléments en terre cuite. |

Léger Bonne performance acoustique Bonnes à très bonnes propriétés d'isolation thermique Très bonne résistance au feu |

| Inconvénients |

Résistance mécanique aux chocs (particulièrement pour les briques perforées) Le principal impact environnemental des briques provient de leur cuisson à haute température. |

Résistance très faible à la compression : champ d'application en structure limité aux éléments supportant de faibles charges. Performance d'isolation thermique moindre que les autres produits de maçonnerie repris sous le présent dispositif |

Coût du produit La fabrication des billes d'argile expansée est un procédé énergivore Les blocs creux sont habituellement banchés (i.e. remplissage par du béton), afin de pouvoir assurer un rôle structurel important |

| Pose | Mortier |

Lait de chaux, mortier argile, chaux ou terre Les briques doivent être humidifiées (trempage court) avant leur mise en œuvre |

Mortier spécifique en couche mince |

| Fin de vie | Recyclé sous forme de concassés | Compostable | Recyclé sous forme de concassés |

| Masse volumique | de 700 à 2100 kg/m³ | de 700 à 1800 kg/m³ | de 800 à 1200 kg/m³ |

| Impact environnemental | Utiliser l'outil TOTEM. | Utiliser l'outil TOTEM. | Utiliser l'outil TOTEM. |

Autres produits à base minérale

| Blocs de béton cellulaire | Blocs de béton | Eléments en silico-calcaire | |

|---|---|---|---|

|

|

|

|

|

| Description |

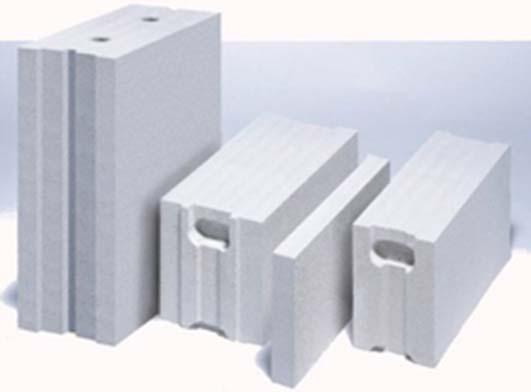

Le béton cellulaire est constitué de ciment et de matières à grains fins comme le sable de quartz, la cendre volante et un liant. Produit en usine à haute pression de vapeur et à une température proche de 200°C, le produit compte jusqu'à 80% de pores. Existe aussi en panneaux de grand format. |

Dans leur forme la simple, ces blocs sont composés d'un béton constitué de ciment, de sable, de gravier et gravillons. Il existe des blocs de béton dits légers incorporant de la pierre ponce naturelle ou du schiste expansé. |

Mélange de chaux et de sable qui se solidifie par extinction avec de l'eau. Réchauffé à l'aide de vapeur, l'hydrate de chaux réagit avec les grains de sable et forme l'hydrate de silicate de calcium. Disponible en blocs et briques, pose à l'aide de mortier ou mortier-colle |

| Avantages |

Léger, facile à découper et possibilité de pose à emboîtements Facilité de mise en œuvre Bonne résistance à la compression Excellentes propriétés d'isolation thermique Très bonne résistance au feu Aspect visuel du mur nu (pour les blocs chanfreinés) Il existe sur le marché belge des fabricants de blocs en béton cellulaire auprès desquels un EPD peut être obtenu |

Bonne résistance à la compression Bonne performance thermique pour les blocs en béton légers Très bonne résistance au feu Technique de mise en œuvre bien connue Il existe sur le marché belge des fabricants de blocs de béton auprès desquels un EPD peut être obtenu |

Excellente résistance à la compression Très bonne performance acoustique et résistance au feu Bonnes propriétés d'isolation thermique Moyennant une pose soignée, les blocs peuvent rester apparents (aspect fini du mur propre et lisse, de couleur claire) Moins énergivore pour sa fabrication que les autres éléments maçonnés car il n'est pas cuit mais étuvé. Rapidité d'exécution pour les éléments de grande taille Il existe sur le marché belge des fabricants de blocs en silico-calcaire auprès desquels un EPD peut être obtenu |

| Inconvénients |

Aspect visuel du mur nu des blocs non-chanfreinés : couche de finition intérieure conseillée Procédé de fabrication énergivore |

Moindre performance d'isolation thermique pour les blocs en béton lourds. Aspect visuel du mur nu (mais acceptable pour des locaux techniques, de stockage etc.) |

Lourd à manipuler Impact lié au transport important en raison du poids Les éléments de grande taille sont mis en œuvre à l'aide d'outils spécifiques (levage et pose) |

| Pose | Emboîtement et ciment-colle | Mortier | A l'aide de mortier (technique de mise en œuvre simple et connue) ou mortier-colle |

| Fin de vie | Recyclable par le fabricant mais actuellement non recyclé sur le marché des déchets de construction. | Les concassés de béton sont recyclables lors d'une éventuelle démolition. | Recyclable sous forme de concassés |

| Masse volumique | de 350 à 1000 kg/m³ | de 500 à 2400 kg/m³ | de 600 à 2200 kg/m³ |

| Impact environnemental | Utiliser l'outil TOTEM. | Utiliser l'outil TOTEM. | Utiliser l'outil TOTEM. |