Quels points d'attention lors du chantier ?

Lors du suivi de chantier pour la bonne mise en œuvre du dispositif et afin de tendre le plus possible vers un chantier durable, le concepteur devra être spécialement attentif aux éléments suivants :

- les tests d'étanchéité,

- la réception et mise en service de la pompe à chaleur.

Tests d'étanchéité

L'ensemble du système doit subir des tests d'étanchéité . Pour les PAC bi-bloc, les essais de résistance à la pression doivent être effectués au fur et à mesure du montage de l'installation, avant finalisation de l'isolation des conduites de fluide frigorigène et ragréage des parois. La pression d'essai doit être environ le double de la pression de service.

Réception et mise en service de la pompe à chaleur

Les pompes à chaleur doivent être mises en service par des installateurs certifiées, conformément aux prescriptions du fabricant.

Une fois que les différents essais et réglages ont été effectués, la PAC peut être mise en service et les vérifications d'usage du bon fonctionnement du système peuvent être effectuées.

Pour cela le concepteur pourra s'appuyer sur une liste de points de vérification :

Adéquation par rapport aux spécifications établies en phase de conception :

-

Composants

- Vérifier que tous les composants du système peuvent fonctionner conformément aux conditions de conception

- Statut/réglage des différents composants de régulation

- Les composants du système ne présentent pas de dégâts visibles

- Les joints autour des tuyaux et les joints du boîtier (pour l'évaporateur) traversant les cloisons sont étanches

- Les bagues de serrage sont serrées correctement sur les tuyaux

- Tous les tuyaux sont bien fixés aux parois/supports

- Les tuyaux de fluide frigorigène et d'eau sont complètement isolés thermiquement

- Drains et ventilations montés aux endroits appropriés sur les circuits de la source de chaleur et de chauffage

- Aucun objet (outil…) n'a été oublié dans aucunes des unités du système

-

Branchement et alimentation

- L'alimentation principale en eau fonctionne

-

Distribution

- Equilibrer le système de distribution de chaleur

- La température des fluides aux points de référence du système (départ/retour de la distribution de chauffage, du fluide frigorigène…)

-

Régulation

- Régler les paramètres du système de régulation de façon à satisfaire aux conditions de fonctionnement selon la conception

- Température ambiante dans les pièces

-

Fonctionnement

- Vérifier que les conditions de fonctionnement de l'ensemble du système sont satisfaisantes et sûres

- Fonctionnement normal et précis des systèmes de surveillance, de sécurité et de commande

- Absence de bruits et de vibrations excessives du système en fonctionnement

-

Consommation d'énergie

- Consommation d'énergie du compresseur et des composants auxiliaires (intensité et tension)

-

Installation électrique

- La tension d'alimentation correspond aux tensions requises pour les différents composants (pompe à chaleur, pompe de circulation, chauffage d'appoint, etc.)

- La résistance en ohms des différents appareils est correcte

- La mise à la terre est complète

- Le courant de seuil ou de réglage du disjoncteur est correct

- Les branchements électriques sont conformes à la réglementation

- Surchauffe des gaz aspirés par le compresseur (environ 7 K)

- Bonne circulation dans l'échangeur air/eau

- Bonne circulation des différents fluides entre les unités de la PAC

-

Accès à l'installation

- L'accès à la pompe à chaleur est aisé

- L'espace de travail est suffisant pour permettre le retrait des couvercles du boîtier

Obtention du Dossier d'Intervention Ultérieure et dossier « as built »

- Plans finaux de l'installation, y compris ceux des circuits hydrauliques et aérauliques ;

- Schémas de câblage du circuit électrique final ;

- Fiches techniques du fabricant relatives aux composants principaux du système ;

- Manuel de l'utilisateur, dans la langue de celui-ci ;

- Rapport de réception des travaux ;

- Instructions de fonctionnement du système ;

- Consignes (notice) de maintenance.

Source froide = air : protection de l'évaporateur contre le givre

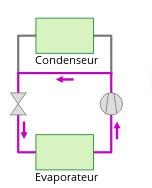

L'unité extérieure refroidit localement l'air brassé par le ventilateur pour évaporer le fluide frigorigène. Dès que la température de l'air extérieur passe sous la barre des 5°C, la vapeur d'eau contenue dans l'air en contact avec l'échangeur thermique se condense, occasionnant une possible prise en glace des ailettes de l'évaporateur. Pour pallier cela, un dégivrage doit être prévu (cycles de dégivrage).

Pour pallier ce problème, il existe deux types d'évaporateurs :

- Evaporateur statique : le transfert de chaleur entre l'air extérieur et le fluide frigorigène se fait au niveau des ailettes de l'échangeur par convection naturelle. Dans ce cas-ci, le dégivrage est effectué de manière naturelle. Pour ce faire, l'échangeur doit présenter une orientation entre est et ouest en passant par le sud et pouvoir être toujours ensoleillé ;

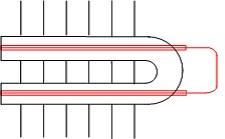

- Evaporateur dynamique : un transfert de chaleur suffisant entre l'air extérieur et le fluide frigorigène au niveau de l'échangeur est assuré à l'aide d'un ventilateur axial. Ce type d'échangeur permet de réduire l'encombrement mais rend nécessaire le dégivrage de la pompe à chaleur, ce qui va influencer ses performances.

La mise en place d'un dispositif de dégivrage nécessite quelques points d'attention :

- La puissance supplémentaire nécessaire pour assurer ces cycles doit être prise en compte dans le dimensionnement de la pompe à chaleur.

- Lors du montage de l'évaporateur, il est indispensable de s'assurer que le fonctionnement du dégivrage n'est pas perturbé par un apport d'air froid dû à la circulation naturelle de l'air.

- Une fois le cycle de dégivrage achevé, enclencher le ventilateur à plein régime (sans faire fonctionner le compresseur) permet de sécher l'évaporateur . A défaut, les gouttelettes résiduelles regèlent rapidement.

- La durée du dégivrage impacte directement le FPSréel . La température d'enclenchement et de déclenchement des cycles de dégivrage doit être choisi avec soin.

L'impact du dégivrage de l'évaporateur sur le FPSréel

Trois modes de dégivrage sont couramment utilisés, dont la description et les avantages/inconvénients sont récapitulés dans le tableau ci-dessous.

| Description | Avantages | Inconvénients | |

|---|---|---|---|

|

Dégivrage par chaleur électrique

|

Des tiges chauffantes sont montées parallèlement aux conduites de l'évaporateur dans les ailettes spiralées. Des câbles électriques chauffants peuvent également être placés à l'intérieur des conduites de l'évaporateur. | Technique simple | Consommation supplémentaire d'électricité |

|

Dégivrage par dérivation de gaz chauds

|

Une partie du gaz échauffé à la sortie du compresseur est dirigée vers l'évaporateur. Ce système exige une différence de pression minimale assurée par le compresseur. | Particulièrement adapté aux brèves périodes de dégivrage et aux petites quantités de glace | |

|

Dégivrage par inversion de cycle

|

L'inversion de la direction du circuit se fait par une vanne à quatre voies ou par l'inversion du cycle. L'évaporateur devient alors condenseur. | Dégivrage très rapide et le moins énergivore | Pièces supplémentaires et augmentation des coûts d'investissement |

Source froide = air : nuisances sonores

Les pompes à chaleur utilisant l'air comme source froide sont utilisables en milieu urbain dense pour autant que le niveau de bruit soit contrôlé au niveau de l'évaporateur . Ce dernier, situé à l'extérieur du bâti, doit bénéficier d'un dégagement suffisant pour permettre le brassage d'air nécessaire à son fonctionnement (3000 à 4000 m³/h pour le chauffage d'un logement unifamilial).

Le niveau sonore est d'autant plus élevé que les conditions extérieures sont mauvaises (les compresseurs et ventilateurs fonctionnent au maximum de leurs capacités par temps froid).

Les seuils de bruit à ne pas dépasser sont indiquées dans le règlement relatif aux exigences d'écoconception applicables aux dispositifs de chauffage. Les niveaux sonores doivent aussi être testés suivant la norme NBN EN 12102 et stipulés en dB(A) sur la fiche technique du produit.

La norme NBN EN 15450 relative à la conception de systèmes de chauffage par pompe à chaleur fournit également des niveaux maximums d'émissions sonores, en fonction de la zone (résidentielle ou mixte (résidentielle et commerciale)).

Les exigences en termes d' étiquetage énergétique portent également sur le niveau de bruit de l'installation en opération, via le niveau de puissance acoustique L WA à l'intérieur et à l'extérieur.

Précautions d'installation liées au bruit

Une PAC en opération émet entre 50 et 60 décibels à 1 mètre et environ 40 dB à 5 mètres. Un tel niveau sonore est tolérable en milieu urbain s'il n'occasionne pas de nuisances pour les occupants de l'immeuble ni pour le voisinage. L'unité extérieure doit dès lors être installée suffisamment loin des fenêtres, des pièces de vie, des chambres… et doit être montée sur plots anti vibratiles (silent block). On évitera également de l'installer en intérieur d'îlot.

Les techniques de protection phonique doivent être documentées tant pour l'unité intérieure que pour l'unité extérieure. Les réglementations et prescriptions locales en vigueur concernant la protection contre le bruit doivent être soigneusement analysées et scrupuleusement respectées. Au besoin, un spécialiste en acoustique doit être consulté.

Pour plus d'informations sur les aspects acoustiques liés aux installations techniques, voir le dossier Assurer le confort acoustique des bâtiments

Raccordements électriques

Au niveau des raccordements électriques, l'installateur doit respecter les prescriptions techniques de raccordement imposées par le RGIE (Règlement Général sur les Installations Electriques). Un compteur électrique séparé pour la pompe à chaleur est à prévoir. Au-delà de quelques kWh de puissance thermique, un raccordement en 400 Volts triphasé + le Neutre sont impératifs pour raccorder une PAC. Ce type de raccordement électrique n'est pas standard.

Placement d'un compteur de chaleur

Le placement d'un compteur de chaleur sur la conduite de chauffage et sur la conduite d'ECS est vivement conseillé de manière à pouvoir estimer le FPS du système. Ce dispositif est d'ailleurs obligatoire en Région bruxelloise pour les PAC de plus de 10 kW de puissance électrique.

Quel installateur choisir ?

Depuis 2013, les Régions ont mis en place un schéma de certification des installateurs, axé sur la conception, le dimensionnement, l'installation et la maintenance des pompes à chaleur domestiques. Il est dès lors vivement conseillé de faire appel à un installateur PAC certifié ou à une entreprise d'installation labellisée (par exemple « heatpump », « QualiPAC ».)

Accéder à la liste des installateurs PAC certifiés (ResCert)

Accéder à la liste des installateurs PAC labellisés

Quels entretien et maintenance ?

Les opérations de maintenance visent à garantir la performance optimale du système, accroître la durée de vie des équipements et assurer le confort thermique des occupants.

On dénombre trois niveaux d'intervention relatifs à l'entretien des systèmes de pompes à chaleur:

-

La maintenance préventive

- Il s'agit de réaliser des tests d'étanchéité après chaque intervention sur le circuit frigorifique et lors de chaque entretien.

- En règle générale, les dispositifs et installations construits sur place sont contrôlés la première fois, deux ans après la mise en service et ensuite une fois par an.

- Les unités compactes monobloc assemblées en usine sont contrôlées une première fois 6 ans après leur mise en service ; un 2ème contrôle est effectué 4 ans plus tard et ensuite tous les deux ans.

-

L'entretien ou la maintenance ordinaire

Une fois par an minimum, le technicien d'entretien vérifie que le système fonctionne correctement en posant une série d'actes techniques tels que :

- vérifier les filtres à air ;

- vérifier l'historique de déclenchement de la PAC suite à une interruption de sécurité ;

- inspection visuelle et auditive du système (bruits inhabituels, isolation manquante, traces de fuites…) ;

- contrôle de qualité du fluide frigorigène ;

- vérifier les branchements électriques ;

- vérifier le fonctionnement du compresseur, des circulateurs, des ventilateurs… ;

- vérifier les paramètres de la régulation ;

- nettoyer les filtres des pompes à eau et des circuits d'eau des échangeurs (évaporateur

- /condenseur)

- vérifier le processus de dégivrage ;

- Vérifier les réglages de sécurité ;

- Vérifier les températures de consigne

- …

- La maintenance curative (les réparations)

Toute intervention sur le circuit frigorifique doit être effectuée par un technicien qualifié (frigoriste).

Le résultat de chaque opération d'entretien doit être consigné dans un carnet d'entretien afin notamment de détecter l'état de dégradation d'un composant avant qu'il ne tombe en panne. Un tel carnet doit être tenu à jour pour toutes les installations contenant plus de 3 kg de fluide frigorigène, indépendamment du type de fluide utilisé.

Si la pompe à chaleur est réversible, elle doit respecter l' Arrêté du Gouvernement de la Région de Bruxelles-Capitale du 15 décembre 2011 relatif à l'entretien et au contrôle des systèmes de climatisation et aux exigences PEB qui leur sont applicables lors de leur installation et pendant leur exploitation .