Le projet, mis en œuvre par l'efp, un centre de formation en alternance pour les PME à Bruxelles, était évolutif et transversal, impliquant la collaboration de différents métiers du bâtiment : menuisier, chauffagiste, jardinier, électricien, architecte d'intérieur, courtier d'assurance, installateur de chauffage central, frigoriste, peintre, ébéniste et agent immobilier.

Vidéo sur la réversibilité technique et le réemploi du projet « BRIC 1 »

Réemploi

Le bâtiment BRIC est considéré comme une banque de matériaux réutilisables. Grâce à l’ l’application de divers principes de réversibilité technique (détaillés plus loin), à terme, ces matériaux pourront être revendus et utilisés pour un autre chantier de construction, sans être dégradés ni perdre de la valeur, allongeant ainsi leur durée de vie.

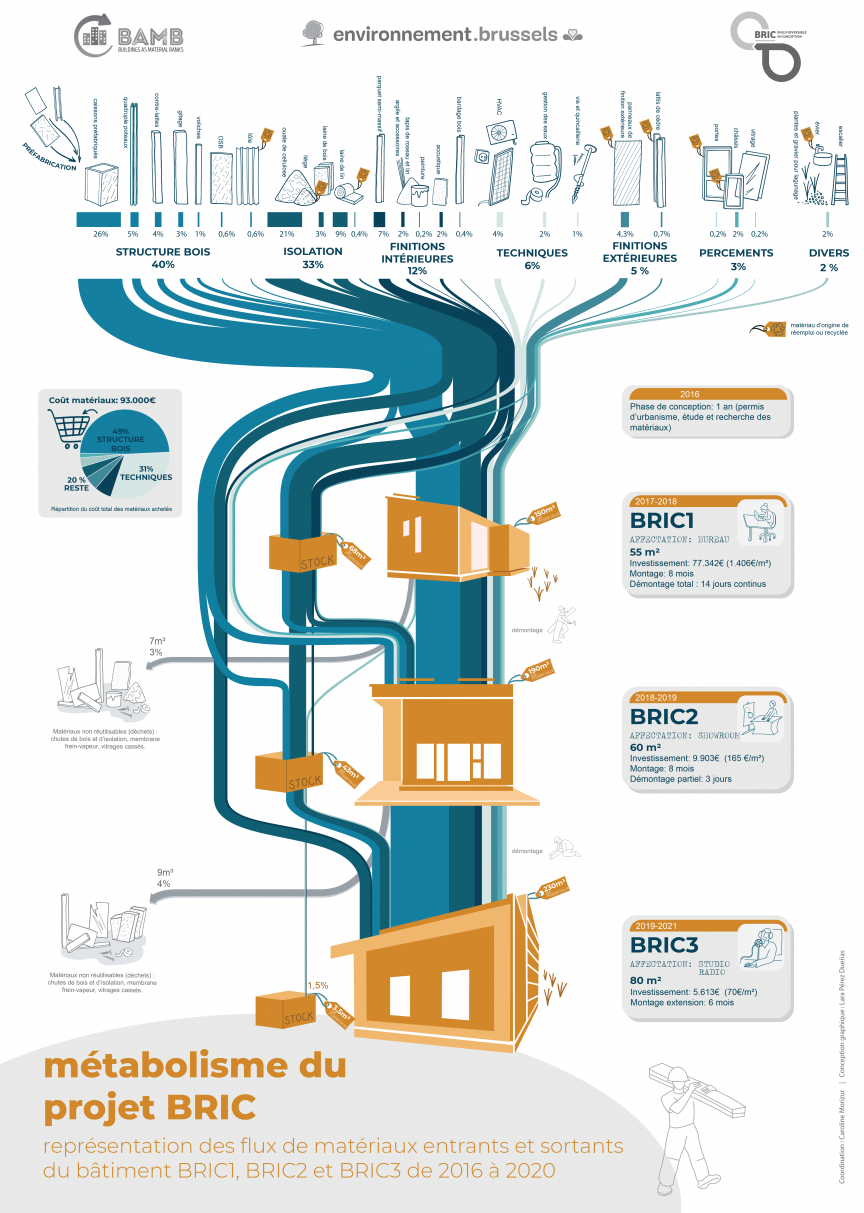

La représentation des flux de matériaux entrants et sortants (métabolisme) du projet BRIC illustre l’importance des logiques de conception réversible et circulaire, permettant le réemploi.

Métabolisme du projet BRIC

Construction de BRIC 1

Quelques retours ont été fait quant à la mise en œuvre de matériaux de réemploi (repris en haut de la figure du métabolisme):

- Isolation ouate de cellulose : n’a pas pu être mise en œuvre car l’entreprise craignait la présence de vis ou résidus de construction pouvant détériorer la machine d'insufflation.

- Gites (environ 40% en réemploi) : les bois de réemploi n'ont pas toujours les dimensions escomptées ce qui implique de trouver des solutions sur le chantier. La diversité des gites réemployés implique une bonne quantification des fournitures associées ainsi que des plans d'exécution détaillés et un temps de mise en œuvre supplémentaire.

- Portes et châssis : la façade arrière a été conçue sur base des dimensions des châssis et de la double-porte disponible dans le stock de fourniture à l’EFP. L’utilisation d’éléments de réemploi impose dans certains cas de penser la conception du bâtiment autour de ces éléments.

Du BRIC 1 vers le BRIC 2

Hormis 3% de matériaux non réutilisables et quelques matériaux mis en stock, l’ensemble des matériaux du BRIC 1 est réemployé dans le BRIC 2 ( caissons, panneaux OSB, ouate de cellulose et laine de bois,chassis, vitrage et portes, les techniques spéciales, plomberie, revêtements extérieurs (panneaux Rockpanel et tôles). En toiture, l’EPDM et de nouvelles voliges plus légères sont utilisés pour limiter les descentes de charges sur les colonnes. Quelques retours du terrain concernant le réemploi :

- Les isolants utilisés dans BRIC2 sont le liège expansé, la laine de bois et la ouate de cellulose. Les isolants en liège expansé n’ont pas été démontés à la fin du BRIC1. L’expérience d’une ré-installation de la matière dans le BRIC2, s’est faite pour la laine de bois (ré-installation en toiture) et pour la ouate de cellulose. La ouate de cellulose utilisée dans les caissons des murs a été utilisée une première fois dans le BRIC1, puis aspirée, re-conditionnée en BIGBAG, stockée puis réinjectée dans les caissons du BRIC2.

- Dalle de sol : bon potentiel de réutilisation dans les autres configurations du projet grâce au surdimensionnement et à la diversité d'emboitements.

Du BRIC 2 vers le BRIC 3

Le BRIC3 est une extension du BRIC 2. Le démontage du BRIC2 est très limité. Seuls les châssis et vitrages de la façade Nord ont été démontés, redimensionnés et ré-installés sur la façade de l’extension :

- Châssis et vitrages de réemploi : pour le BRIC 3 les châssis en bois ont dû être redimensionnés.

Retour d’expérience global quant aux châssis et vitres de réemploi sur les 3 cycles du bâtiment BRIC :- Important taux de renouvellement des vitrages : suite des poses et déconstructions successives des châssis et vitrages, moins de 40% des vitrages présents dans le BRIC1 sont encore utilisés dans le BRIC3.

- Réemploi des châssis et vitrages est un succès pour les petites dimensions car ils ont le mieux résisté aux manipulations successives.

- Performance thermique des fenêtres : réparer et adapter d’anciens châssis et/ ou vitrages est possible, cependant la performance des vitrages et le placement de bandes thermiques n’assurent pas toujours une bonne étanchéité. Les coûts de main d’œuvre sont importants. C’est un point d’attention.

- Absence d’outils de certification garantissant la performance d’un vitrage de réemploi est un frein au réemploi massif des vitrages.

- Panneaux de finition : ils ont connu 3 mises en œuvre au total et différentes poses ont été testées (en écaille, en format portrait), les vis ont aussi été réemployées au long des 3 cycles.

- Panneaux acoustiques de réemploi : installés pour le BRIC 3, les lattages des panneaux acoustiques proviennent de la Banque Nationale Belge et ont été fournis par Rotor. Les lattes sont assemblées et visées sur des contre-lattes, puis fixées directement sur la face en OSB des murs en caissons.

Réversibilité technique

Afin de rendre possible le réemploi des matériaux dans les 3 cycles de vie du bâtiment, différents principes de réversibilité technique ont été appliqués tout au long du projet BRIC.

Indépendance fonctionnelle

Les couches fonctionnelles des différentes versions du bâtiment BRIC ont été séparées autant que possible.

Structure - enveloppe extérieure

La structure est composée d’une ossature en bois et la façade de caissons préfabriqués autoportants. La structure et les caissons sont indépendants et peuvent être démontés séparément.

Finition intérieure à l'argile et enveloppe extérieure

Un enduit à l’argile a été appliqué sur une natte de roseaux vissée au mur. La fixation mécanique de la natte aux modules de façade en bois et aux parois intérieures découple la finition en argile de la structure du mur.

Finition de la façade

Le revêtement de façade est constitué de panneaux recyclés fixés aux modules de façade par l’intermédiaire d’un lattis. Par conséquent, le revêtement est indépendant de la structure de la façade.

Eléments de base

Un élément de base, aussi appelé élément de connexion (ou connecteur) sert de liaison entre différents éléments ou composants. Les éléments de base de BRIC ont été rendus les plus indépendants possibles afin de faciliter le plus possible le désassemblage.

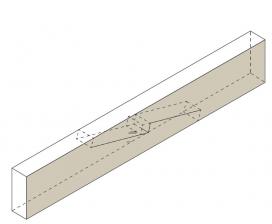

Connecteur en bois pour les colonnes

Les colonnes ont été conçues sur base de quatre sections reliées par un connecteur cruciforme indépendant. Leur longueur est ainsi facilement adaptable par emboitement des éléments. Cette technique d’assemblage permet :

- un gain financier (plutôt qu’une même section en bois plein) ;

- une réadaptabilité par la suite ;

- mais demande du temps de montage sur chantier.

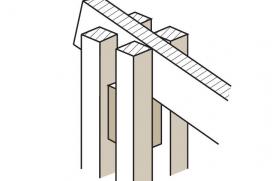

Colonne comme élément de base

Les poutres de la structure du toit sont fixées entre les sections en bois des colonnes de la structure.

Connexion entre le plancher et les fondations

Le plancher se connecte aux fondations via un élément de base métallique (équerre et boulon).

Géométrie des bords des produits et connexions

En fonction de la géométrie, le démontage d’un composant peut être réalisé indépendamment des composants adjacents ou peut être entravé par ceux-ci.

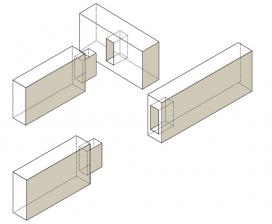

Le système de caissons en bois isolés est facile à monter et à démonter grâce à son chevauchement symétrique. Grâce à la géométrie des connexions, les modules en bois s'emboîtent parfaitement (assemblage par gravité) et les connexions mécaniques supplémentaires sont réduites au minimum.

Assemblage des éléments de parois

Séquence d’assemblage

Le chevauchement symétrique (voir point précédent) des caissons de façade résulte en un assemblage séquentiel de la façade, ce qui n’est pas le plus réversible d’un point de vue technique. En effet, si le module défectueux se trouve au milieu d’une séquence, il est plus difficile à atteindre. Cependant, comme le projet BRIC avait pour but d'être démonté et remonté, la rapidité d'assemblage résultant de la géométrie des bords a été privilégiée.

Types de connexions

Le projet BRIC se concentre essentiellement sur les connexions mécaniques, les connexions à base de colle ou de clous ont été évitées. Certaines des connexions mécaniques expérimentées sont reprises ci-dessous.

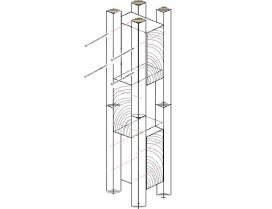

Connexions entre les colonnes via des vis

En plus des éléments de base (croisillons) en bois permettant d’assembler les différentes sections de poutres (voir point Elements de base) des vis à double pas sont placées dans les 3 dimensions de la colonne (chevrons-croisillons-chevrons).

Connexion tenons et mortaises

Assemblage à sifflet et désabouté avec crochet, assemblage à mi-bois

Détails jonction bois de réemploi / neuf et gîtes de fondations sur pieux de fondations

Connexion à trait de Jupiter

Différentes connexions mécaniques ont été utilisées pour le plancher tels que des étriers métalliques, vis et connexions boulonnées, mais aussi connexions sèches en bois tels que tenons et mortaises, connexions à mi-bois, connexion à trait de Jupiter et connexion par rainures-languettes.

Finitions extérieures

Installation par vissage sur contre latte.

Pieux de fondations

© C.Morizur

Pieux de fondation vissés sous forme de vis en acier galvanisé. L'ailette hélicoïdale permet d’ancrer facilement les pieux vissés dans le sol. Leur retrait peut être effectué rapidement, sans générer de déchets et avec un impact limité sur le sol, puisqu'aucune excavation ni aucun déblai n'est nécessaire. Solution bon marché comparé à une dalle de sol béton coulée avec ferraillage.

Systématisation

La séquence d’assemblage permet un désassemblage sur base de la durée de vie fonctionnelle prévue des éléments. Il n'y a pas eu de nombreuses étapes à suivre pour récupérer les matériaux et les composants du bâtiment.

Le démontage a commencé par les équipements électriques – prises et boîtiers. Puis le revêtement de façade a été dévissé – chaque vis a été récupérée et chaque panneau étiqueté. À l'intérieur, on a déjà pu commencer à enlever l'enduit d’argile des panneaux d'OSB à l'aide d'un marteau – l’argile a été stockée dans des sacs pour être réutilisée. Les matelas de laine de bois ont ensuite été dévissés, l’OSB retiré, les flocons de cellulose aspirés hors de la structure, les fenêtres et les châssis retirés des façades sans les endommager ...

Coordination des cycles de vie

Le projet a fonctionné avec un système interne de passeport de matériaux. Cela a contribué à déterminer la hiérarchie de (dé)montage en fonction de la durée de vie des matériaux et composants utilisés.

Préfabrication

Les caissons autoportants des murs ont été préfabriqués et standardisés (40x60x120cm) à partir de panneaux d'OSB fixés à des poutres en I (ou FJI). Les caissons sont faits pour s’emboîter entre eux, une isolation en ouate de cellulose est insufflée sur le chantier. Celle-ci peut être aspirée lors du désassemblage afin d’être réutilisée.

Retour d'expérience par rapport au caissons préfabriqués :

- l'épaisseur des murs s'est basée sur les dimensions disponibles auprès des fournisseurs (légèrement inférieurs à ce qui avait été prévu) ce qui n'a pas permis d'atteindre la performance thermique escomptée initialement ;

- la réalisation des caissons doit être effectuée avec minutie et précision ;

- la standardisation des caissons entraine très peu de chutes et la préfabrication facilite la gestion du chantier.

Montage des caissons préfabriqués

Détail des caissons préfabriqués

Principe de montage des caissons, parois et systèmes

Les panneaux de finition extérieurs sont préfabriqués ce qui permet une simplicité de mise en œuvre et un bon potentiel d’adaptabilité.

Façade nord en cours de montage

Façade nord achevée

Mise en œuvre en écaille

Autres stratégies circulaires appliquées dans le cadre du projet BRIC

Outre le réemploi et la réversibilité technique, d’autres principes circulaires ont été testés au travers de ce chantier.

Gestion de projet

La phase de conception initiale est primordiale car c'est à ce moment que le système constructif est défini pour les 3 bâtiments et que l'adaptabilité des matériaux est validée. Pour cela, le projet BRIC1 a été réalisé en bouwteam en intégrant des principes de conception intégrée, dès la phase d'avant-projet.

Les efforts consentis durant la phase de conception sont plus importants qu'un chantier standard :

- un processus de conception intégréeavec implication des différents intervenants a été nécessaire pour déceler assez tôt les problèmes de construction et de gestion des flux (le planning est mieux géré, les coûts sont mieux maitrisés) ;

- les aspects environnementaux et financiers ont aussi été évalués à partir d'analyses comparatives de type ACV, ce qui a permis de trouver des optimums, notamment en ce qui concerne les dimensions des caissons de murs où le projet a trouvé un juste milieu entre performance énergétique, réemploi et coût de construction.

Aller plus loin

- Bruxelles environnement (2023). La conception réversible, Guide pratique. Bruxelles, Belgique.

- Karbon' architecture et urbanisme, efp asbl (2018). BRIC1 Asbuild. Bruxelles.

- Karbon' architecture et urbanisme, efp asbl (2018). Infofiche de BRIC2. Bruxelles.

- Efp (2018). Montage et démontage des caissons BRIC (vidéo). Bruxelles (FR).

- Efp (2018). BRIC. Bruxelles (FR).

- BAMB (Building as Material Banks) 2020 : Pilot project blog. Bruxelles (EN).

- Rapportage de la construction et de la déconstruction du BRIC II.

- Rapportage de conception du BRIC III : Etapes de construction de l’extension & Métabolisme du projet BRIC.

Plus d'informations sur les méthodes employées sur le chantier BRIC peuvent être trouvées dans le Guide Bâtiment Durable aux liens listés dans les contenus liés listés ci-dessous.

Construction terre crue