Réversibilité spatiale

Le CRL, composé de deux niveaux, est utilisé comme espace événementiel (rez-de-chaussée) et lieu de travail flexible (1er étage). Il a été tenu compte au maximum de tous les indicateurs de réversibilité spatiale et technique. Cependant, compte tenu du contexte de la rénovation, tous les indicateurs n’ont pas été optimisés. Par exemple, les dimensions du bâtiment et les hauteurs d'étage étaient déjà fixées, et les architectes pouvaient tout au plus vérifier dans quelle mesure elles permettaient certaines fonctions.

Research by design

Pour choisir les différentes fonctions allouées au CRL, une méthode de recherche soutenue par la conception (research by design) a été appliquée pour la configuration interne du bâtiment sur la base des caractéristiques existantes telles que les dimensions du bâtiment, la hauteur d'étage, la typologie structurelle, etc. La première stratégie circulaire mise en œuvre est donc le maintien au maximum des structures existantes.

Différentes fonctions, qui soutiennent la vie estudiantine (telles qu’un espace de dissémination, une eco-guesthouse, un atelier de réparation de vélos, un point d'information pour les étudiants, un espace de co-working et un café) ont été étudiées. Divers scénarios d'utilisation ont ainsi été définis, sur lesquels repose la réversibilité spatiale du projet.

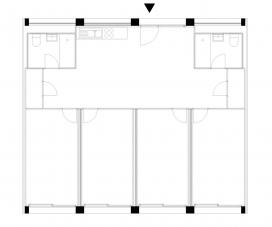

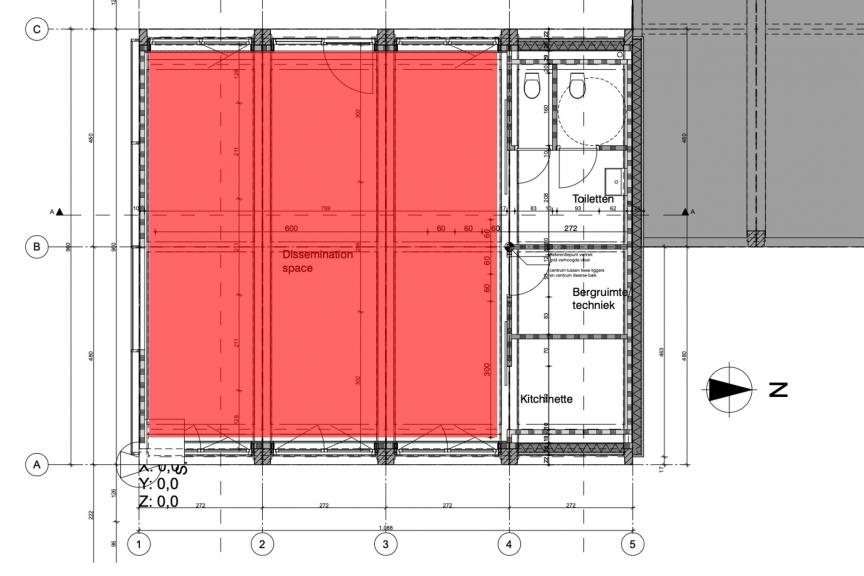

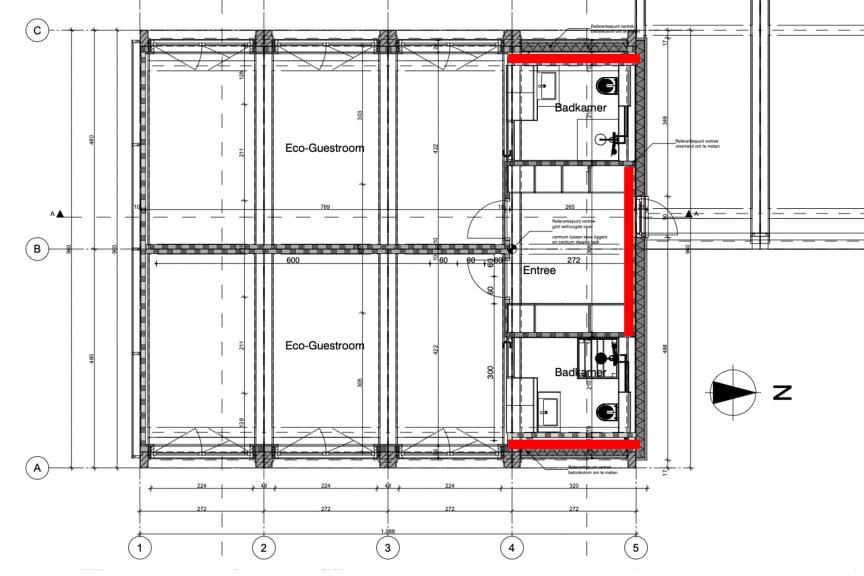

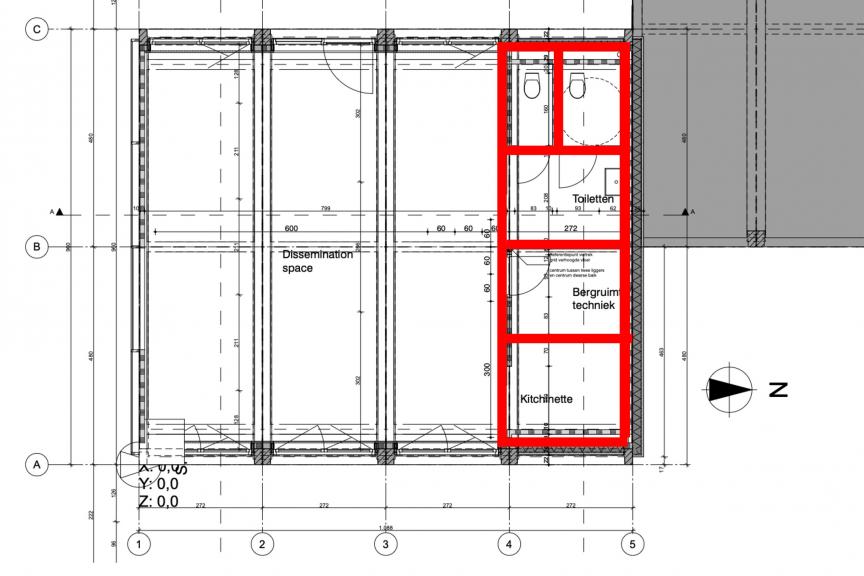

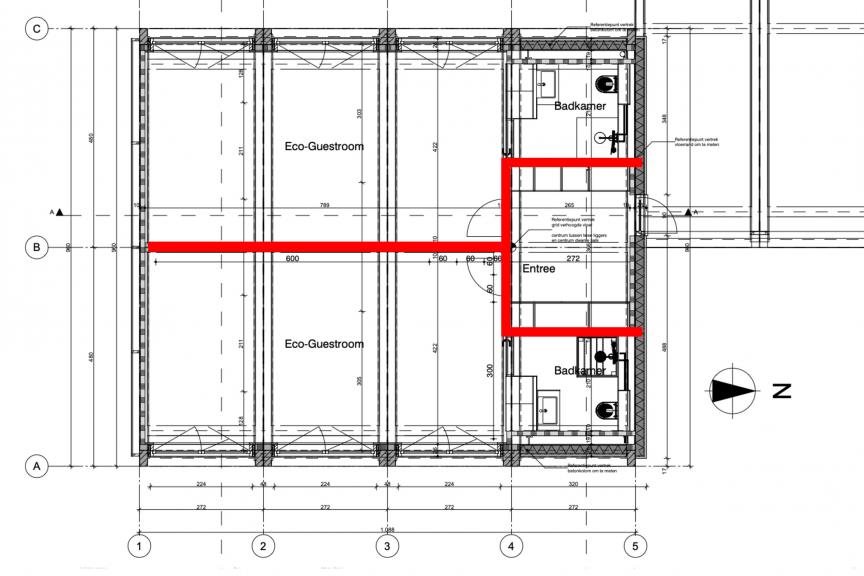

Plans relatifs aux différents scénarios d’utilisation

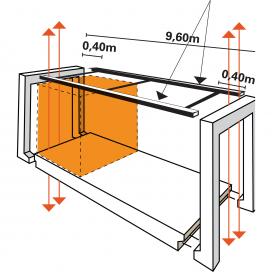

Dimensions

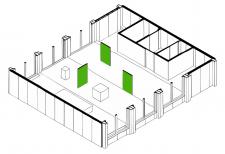

Initialement, le bâtiment se composait de deux étages avec 8 chambres et deux espaces de salle de bain. La rénovation du CRL maintient la structure porteuse d'origine. Le système de construction originel est modulaire : deux fois quatre modules ont été empilés. Par conséquent, tous les espaces ainsi que les grandes ouvertures dans la façade suivent un seul et même canevas. Les modules portent de façade à façade. La hauteur d'un module – du plancher du rez-de-chaussée à celui du premier étage – d'environ 305 cm est relativement faible limitant la configuration spatiale, empêchant par exemple d'abaisser le plafond pour y cacher la ventilation.

Positionnement

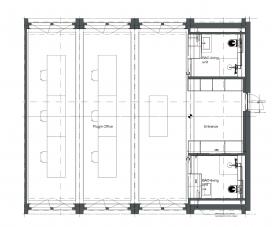

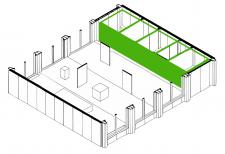

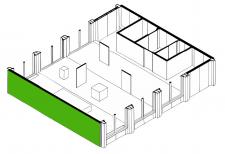

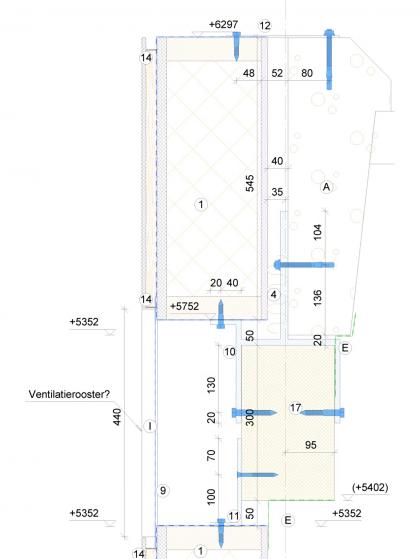

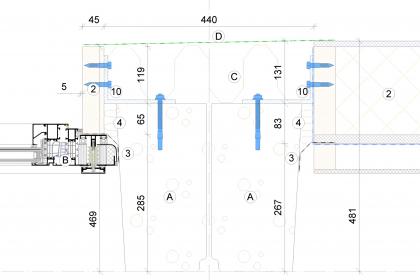

Le positionnement des éléments fixes, y compris les conduites, a été déterminé sur la base des scénarios d’utilisation future :

- le bâtiment a un plan ouvert, les éléments porteurs sont en façade ;

- les techniques ont été regroupées en deux modules, afin que l’espace puisse être aménagé librement ou même divisé à l’avenir ;

- les zones où l’incidence de la lumière du jour est maximale sont aménagées en espaces de vie, tandis que tous les équipements sanitaires et techniques sont regroupés dans les zones sombres, là où le bâtiment est relié à d’autres bâtiments ;

- la circulation verticale est extérieure.

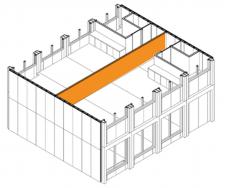

Le bâtiment initial de logement pour étudiants se compose de 2 étages de quatre modules chacun. La configuration des modules crée un plan ouvert permettant différentes compositions spatiales

Module de construction

Configuration initiale

Nouvelle configuration

Positionnement des éléments fixes

Capacité de développement vertical ou horizontal

- Il est sans doute envisageable d’ajouter un étage selon les capacités structurelles ;

- il est possible d’agrandir l’espace en ajoutant des modules supplémentaires à l’horizontale. Cela est possible grâce à la nature modulaire déplaçables des modules en béton. Une connexion horizontale peut être réalisée par les façades latérales. Il s’agit principalement de façades aveugles démontables. Une grande fenêtre dans la façade latérale devra donc être sacrifiée. Cependant, il y a suffisamment de lumière naturelle qui pénètre par les autres façades ;

- grâce au caractère ouvert des modules en béton, de nouvelles entrées peuvent facilement être créées au rez-de-chaussée ;

- derrière la contre-cloison technique, il y a en principe de la place pour loger des techniques supplémentaires. Le plancher surélevé le permet également ;

- au premier étage, les gaines de ventilation ont été dédoublées afin que l'espace de bureau puisse être facilement divisé en deux studios. Ce choix de conception suppose un scénario dans lequel la fonction de bureau peut être facilement convertie à court terme en logements. Pour cette raison, deux blocs sanitaires ont également été prévus. Ils offrent la possibilité de créer deux unités résidentielles indépendantes.

Illustration d'une division future de l'espace de bureau en deux logements

Législation en matière d'incendie

Le changement de fonction des bureaux en studios modifie le compartimentage incendie :

- même si ce n'était pas nécessaire dans la première phase non résidentielle et que cela requiert plus de ressources, des parois ignifuges ont été installées entre le hall et les salles de bain pour répondre aux exigences futures ;

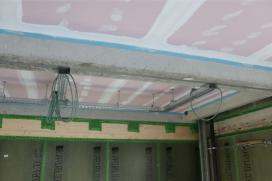

- pour la même raison, les gaines de ventilation ont déjà été équipées chacune d’un clapet coupe-feu à l’endroit où elles traversent le futur compartimentage coupe-feu ;

- seule la commande/le contrôle de l’unité de ventilation doit encore être adapté lors du changement de fonction ;

- un espace a également été prévu pour installer des amortisseurs acoustiques à ce moment-là afin d’éviter la diaphonie entre les studios ;

- deux thermostats ont également déjà été installés, chacun avec son propre circuit de distribution, reliés à des convecteurs dans le périmètre du plancher technique. De cette manière, les studios prévus pourront également être chauffés séparément.

Permis d'urbanisme

Intégration de fonctions résidentielles et non résidentielles, et respect de la législation la plus stricte pour simplifier les futures transformations.

Collaboration entre parties prenantes

Les acteurs industriels (notamment pour les cloisons réversibles) ont été impliqués dès la phase de conception et pendant l'avancement des travaux.

- Avantage : développer des systèmes conjointement et apporter des améliorations intermédiaires ;

- inconvénient : préparation et durée de conception.

Réversibilité technique

Indépendance fonctionnelle

Les couches fonctionnelles sont séparées autant que possible les unes des autres :

- les parois intérieures démontables (voir ci-dessous) sont constituées d'une structure de support revêtue de plaques. La finition peut être ajustée indépendamment de la structure ;

- les techniques peuvent être adaptées indépendamment des autres couches. Elles restent accessibles selon la solution déployée, soit dans une gaine technique derrière une contre-cloison démontable de type ‘kit-of-parts’ ou sous le plancher surélevé ;

- les plinthes amovibles sous les parois à profilé permettent également de prévoir des prises de courant éloignées du noyau technique. Grâce à cette plinthe technique, les techniques peuvent être adaptées sans enlever la paroi et sa finition ;

- les techniques ont été regroupées autant que possible. Au rez-de-chaussée, elles ont été rassemblées dans les parois techniques de type ‘kit-of-parts’. Au premier étage se trouvent deux modules adaptables. Ils comprennent la cuisine, la salle de bains, les toilettes, le local technique et l'espace de rangement. La paroi technique et les modules sont également regroupés verticalement. De là, les techniques partent vers le plafond et le plancher surélevé ;

- les blocs sanitaires sont également construits dans un souci d'indépendance fonctionnelle et peuvent donc être modifiés ou démontés sans affecter les autres éléments ;

- les éléments de façade (cassettes préfabriquées pouvant être insérées dans les ouvertures de la façades) sont non porteurs et peuvent être enlevés, remplacés ou modifiés de manière totalement indépendante des éléments porteurs grâce à des profilés d'angle utilisés pour fixer les panneaux de façade à la structure.

Déroulement des câblages dans des plinthes amovibles ou derrière la finition démontable des murs intérieurs

Electricité, data et convecteurs de chauffage placés dans des gaines métalliques fixées mécaniquement dans la dalle sous le plancher technique

Eclairage et ventilation dans une structure « goulotte » fixée au plafond

Plinthes amovibles sous les parois à profilé

Plancher surélevé démontable

Eléments de façade non porteurs

Les panneaux de façade sont connectés à la structure par le biais d’éléments de base indépendants

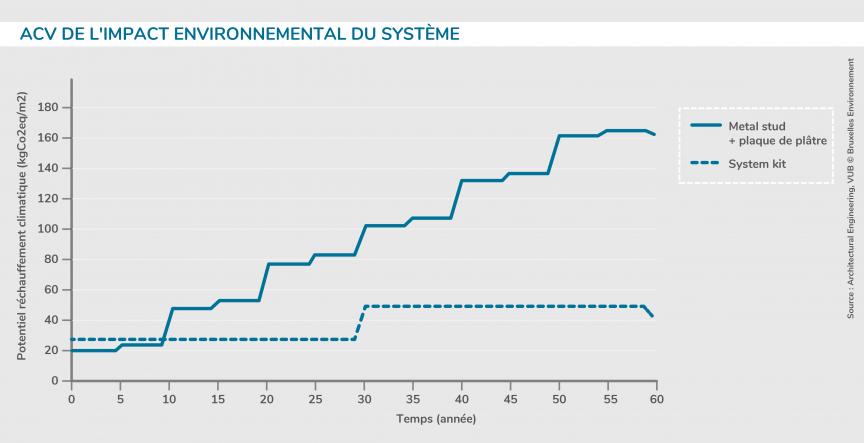

Analyse du cycle de vie (LCA) et coût du cycle de vie (LCC) des différentes structures murales

L’impact environnemental de différents systèmes de cloisonnement réversible ont été étudiés via LCA, en fonction de transformations tous les 10 ans, 15 ans et annuellement. Chaque type de paroi à son propre « rythme » :

-

les cloisons modulables des espaces flexibles doivent être fréquemment déplacées ;

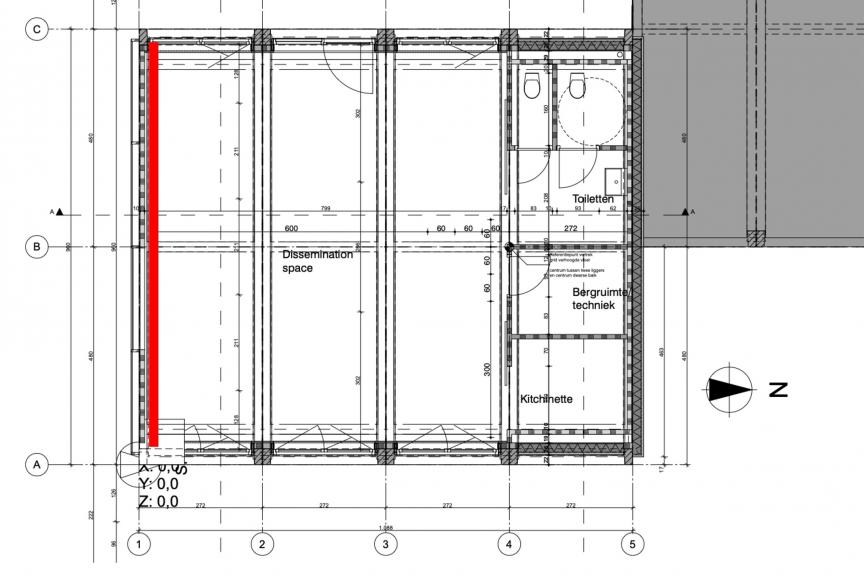

Plan de l’emplacement des cloisons modulables au Rez-de-chaussée

-

les parois techniques doivent permettre d'accéder plus rapidement aux techniques qui nécessitent des mises à niveau ou un entretien ;

Plan de l’emplacement des parois techniques au Rez-de-chaussée et 1er étage

-

en revanche, la paroi qui divisera à terme le premier étage en deux studios doit être amovible, mais ne sera pas remplacée tous les cinq ans ;

Plan de l’emplacement de la cloison séparatrice au 1er étage

-

sur la contre-cloison du côté intérieur des façades, le maître d’ouvrage du CRL ne s'attend pas à devoir procéder à des adaptations de sitôt.

Plan de l’emplacement des cloisons modulables au Rez-de-chaussée

Les systèmes étudiés ont un impact réduit, en particulier pour ce qui concerne l'entretien et des scénarios de réemploi après déconstruction.

ACV de l'impact environnemental du système kit-of-parts par rapport à un mur conventionnel non réversible en cas de mise en oeuvre dans un mur technique

Les parois dont le coût initial est plus élevé, comme le système de type ‘kit-of-parts’ s'avèrent avantageuses sur l'ensemble du cycle de vie lorsqu'elles sont utilisées dans un scénario où les adaptations sont nécessaires à un rythme plus rapide. Sur la base de ces études :

- le système ‘kit-of-parts’, qui peut être rapidement et facilement démonté, a été sélectionné pour les parois techniques du projet ;

- les parois à profilé sont quant à elles entièrement démontables, mais ne permettent pas d’apporter des adaptations mineures aussi facilement. Elles conviennent cependant parfaitement pour les autres contre-cloisons.

Potentiel de désassemblage et de réemploi

Les tous les matériaux et produits des panneaux de façade sont interchangeables et réutilisables. Ainsi, les parties vitrées et non vitrées de la façade pourront être permutées dans le futur.

Détails quant au système de modules de façade :

Caractéristiques :

Les panneaux de façade préfabriqués sont constitués d’une isolation, d’une étanchéité à l’eau et d’un châssis intégré en aluminium avec triple vitrage. La finition de la façade est fixée à une membrane étanche à l’eau en utilisant des lattes en bois. Les interstices entre les panneaux et la structure sont remplis d’isolant ou de caoutchouc flexible, et recouverts d'une membrane d’étanchéité à l’eau et à l’air.

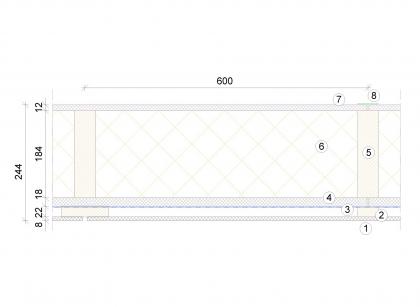

Structure panneaux de façade préfabriqués

Légende :

- Revêtement de façade Cembrit Patina 656 8mm (vis) (sur chantier) ;

- Lattes 22x45/23x100(peinture noire)(sur chantier) ;

- Morgo Fassade Economic ;

- Cetris 18 (vis) ;

- SLS 45x184 @600 ;

- Isolation Isover Multimax 30(120mm + 60mm) ;

- Durelis ;

- Ruban adhésif.

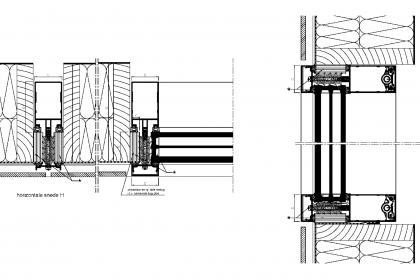

Détail étanchéité

Détail panneaux préfabriqués et mur-rideau

Observations et retours d’expérience :

- L’utilisation de ruban adhésif pour l’étanchéité à l’air créera des déchets lors d’une future transformation ;

- les éléments de façade sont préfabriqués et interchangeables, les détails supplémentaires ont été élaborés avec des éléments en bois pour compenser les différences dimensionnelles ;

- la membrane d’étanchéité à l’eau est fixée au système et peut être réutilisée avec tout le panneau.

Les parois intérieures sont démontables. Plusieurs systèmes de cloisons différents ont été étudiés et mis en œuvre :

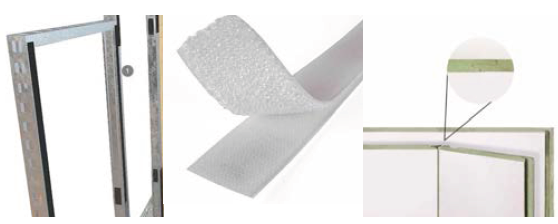

Système à connexion velcro

Système kit-of-parts

Système de cadre en bois préfabriqué

Système à profilé

- Le système à connexion velcro fonctionne avec un léger chevauchement. Il est donc préférable d’en retirer les plaques dans le bon ordre.

Détail du système de parois à Velcro

Détails quant au système de parois à connexion velcro :

Caractéristiques :

- cadre en métal préfabriqué : hauteur adaptable, facile à installer ;

- éléments en H allongés : moins d’utilisation de matière, et facile à stocker et à transporter ;

- le cadre peut être rempli d’isolant ;

- les plaques de plâtre légères sont fixées avec les mêmes connexions.

- connexions Velcro réversibles.

Connexions en H

Cadre en aluminium

Cadre en aluminium

Cadre en aluminium

Observations et retours d’expérience :

- La connexion entre le Velcro et le plafond est solide et peut occasionner des dégâts lors du démontage ;

- le système peut être démonté et déplacé facilement et à plusieurs reprises. Cela peut provoquer une usure, notamment pour les bords des plaques de plâtre qui peuvent s’abîmer.

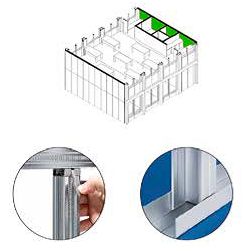

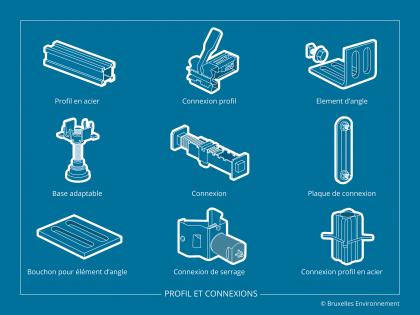

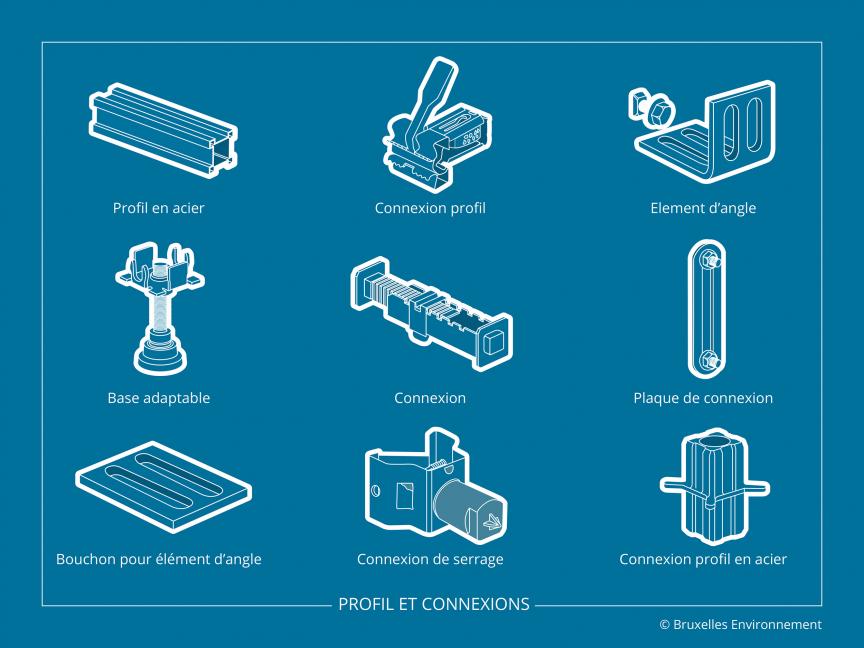

- Le système de cloison de type ‘kit-of-parts’ établit (via un « élément de base ») une connexion indépendante entre les éléments de support en acier permettant d’assembler les cloisons selon différentes configurations.

Système de cloison de type ‘kit-of-parts’ : élément de base indépendant

Pour en apprendre plus sur la notion d’élément de base consultez la page Réversibilité technique du Dossier | Construire réversible et circulaire.Détails quant au système de cloison de type ‘kit-of-parts’ :

Caractéristiques :

- Système composé d’une série d’éléments préfabriqués ;

- profils en acier pouvant être combinés avec plusieurs connexions et boulons ;

- finition démontable et plus résistante que la finition classique en plaque de plâtre ;

- utilisation de profils en caoutchouc pour améliorer l’étanchéité à l’air et l’acoustique ;

- connexions réversibles.

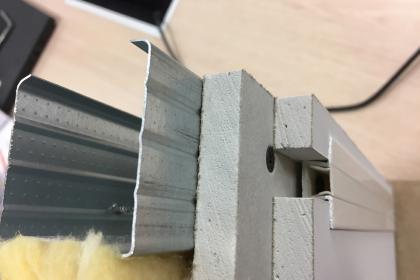

Paroi d’essai construite

Observations et retours d’expérience :

- Le démontage de la paroi assemblée est simple et efficace ;

- tous les éléments peuvent être réutilisés ;

- les éléments ne sont pas endommagés ;

- la structure n’est pas séquentielle. Il est possible d’enlever des parties de paroi séparément. Deux nouvelles ouvertures ont été créées dans le cadre du projet (voir photo de la paroi construite) ;

- le catalogue était clair ;

- le système permettait le démontage de la paroi par 1 personne.

- Les boulons du système de parois par cadres en bois préfabriqués permettent une suppression ou un remplacement individuel.

Détails quant au système avec cadres en bois préfabriqués :

Caractéristiques :

- Système de cadre en bois préfabriqué avec isolation souple et plaques de plâtre ;

- connexions à clous non réversibles entre les différents composants ont été remplacées par des boulons ;

- système de plinthe permettant d’accéder aux techniques.

Observations et retours d’expérience :

- Paroi à construire dans un court laps de temps ;

- lourd, à installer à 2 ou 3 personnes ;

- le système est sensible aux variations, telles que de petits jeux au niveau du sol ;

- plaques de plâtre fragiles au niveau de la jonction entre le sol et le plafond (après montages et démontages répétés).

- Le système de parois à profilé est doté d'un profilé omega amovible entre les panneaux de finition. Cela permet de retirer une plaque sans avoir à retirer les plaques adjacentes. Ce système de fixation permet de laisser les plaques de plâtre non traitées (aucune couche de plafonnage n’a été ajoutée) et de les fixer de manière réversible.

Détail système de parois à profilé

Profil oméga en U permettant de serrer au lieu de visser

Détails quant au le système de parois de parois à profilé:

Caractéristiques :

- Cadre métallique classique avec éléments de connexion visibles entre les plaques de fibres et isolation entre le cadre en acier ;

- système de plinthe amovible pour l’installation de techniques intégrées.

Observations et retours d’expérience :

- L’ordre à suivre pour le démontage n’était pas clair ;

- le cadre doit être installé avec beaucoup de précision afin que les panneaux se mettent bien ;

- le système de plinthe était difficile à enlever ;

- le profil en acier du dessous a été endommagé lors du démontage ;

- le démontage de ce système prend du temps mais peut se faire avec peu de personnes.

Structure murale

Types de connexions

Des connexions sèches ont été utilisées dans le projet. Les systèmes de parois utilisés pour le CRL recourent à différents types de connexions réversibles :

- les panneaux de façade sont connectés à la structure existante par des profils en L standards avec écrous simples ;

- les parois à connexion velcro, quant à elles, utilisent une connexion de type Velcro. Celle-ci assure la connexion avec le plancher et le plafond, entre lesquels les profilés sont tendus, et entre les profilés et les panneaux de finition ;

- le système ‘kit-of-parts’ est basé sur une connexion par pince métallique. Cela permet de connecter les barres métalliques dans n'importe quelle position suivant un angle de 90°. Le système peut être complété par d’autres éléments de fixation différents, tels que des crochets mais aussi des boulons pour fixer les plaques. Cela peut donner des connexions visibles ou invisibles ;

- le système à profilé utilise un profilé en forme de U, fixé aux montants métalliques à l'aide de vis, ce qui permet d’enserrer les plaques de plâtre. L'avantage est que les plaques ne peuvent pas être endommagées par des vissages répétés ;

- dans le CRL, la finition en bois a été fixée par des assemblages boulonnés visibles.

Détail panneaux préfabriqués et mur-rideau

Légende :

- paroi de type 1

- isolation

- film d’étanchéité à l’eau

- Ancre en T DA 11 @1000

- Ancre d’angle DA02 @1000

- Plaque en acier DA21 @1000

- Moustiquaire

- BLC 180x300

Existant/non compris :

- structure en béton

- étanchéité à l’air

- grille de ventilation

Détail connexion structure existante et éléments de poutre en bois

Détail paroi préfabriquée et structure en béton existante

Légende:

- Paroi de type 2

- Film d’étanchéité à l’eau (EPDM)

- Isolation

- Ancre d’angle (3x en hauteur)

Toutes les mesures sont en mm/ Dessin non compris ou existant à titre figuratif, la mesure peut différer de la réalité.

Existant/non compris :

- Structure en béton ;

- Fenêtre ;

- Isolation ;

- Finition intérieure/étanchéité à l’air.

Préfabrication

Le montage des éléments de façade peut se faire en deux jours seulement grâce à la préfabrication et aux connexions boulonnées. Il ne nécessite pas d'outillage complexe, si ce n'est une grue pour soulever des éléments. Ces derniers étant entièrement préfabriqués, ils peuvent être installés comme un tout, et peuvent par la suite aussi être enlevés et déplacés en tant que tel.

Panneaux de façade préfabriqués

Panneaux de façade préfabriqués

Préparation du chantier

Eviter les ponts thermiques

- réservation dans le sol pour l’installation d’éléments de façade à l’intérieur de la construction ;

- isoler le vide sanitaire sous le module en béton : isolation souple, bloquée par des chevilles ;

- des ponts thermiques subsistent aux endroits où les poutres en béton traversent l’enveloppe du bâtiment. Cependant sans risque de condensation selon la simulation.

Décapage des modules en béton

Peu de possibilités de réemploi des matériaux de finition existants car plaques de faible qualité à l'intérieur et fibres d'amiante dans les panneaux de façade en béton.

Passeport des matériaux

Même si les modules sont standardisés, il y a des différences de dimensions entre les modules. Cette information est essentielle pour les transformations ultérieures et doit faire partie d'un passeport des matériaux ou être enregistrée facilement dans un modèle BIM.

Décapage des modules en béton

Décapage des modules en béton

Isolation du sol par rapport au vide sanitaire

Isolation du sol par rapport au vide sanitaire

Cavités dans le sol

Structure des modules

Aller plus loin

Autres publications de Bruxelles Environnement

- Bruxelles environnement (2023). La conception réversible, Guide pratique. Bruxelles, Belgique.

- Rapports publiés dans le cadre du BAMB [EN] :

- D14 – 4 pilots built & feedback report – Testing BAMB results through prototyping and pilot projects (2019)

- D13 Prototyping + Feedback report – Testing BAMB results through prototyping and Pilot Projects (2018)

- D12 Feasibility report + Feedback report Testing BAMB results through prototyping and Pilot Projects (2017)

Site internet

- VUB Architectural Engineering, Circular retrofit lab [NL, EN]