Table des matières

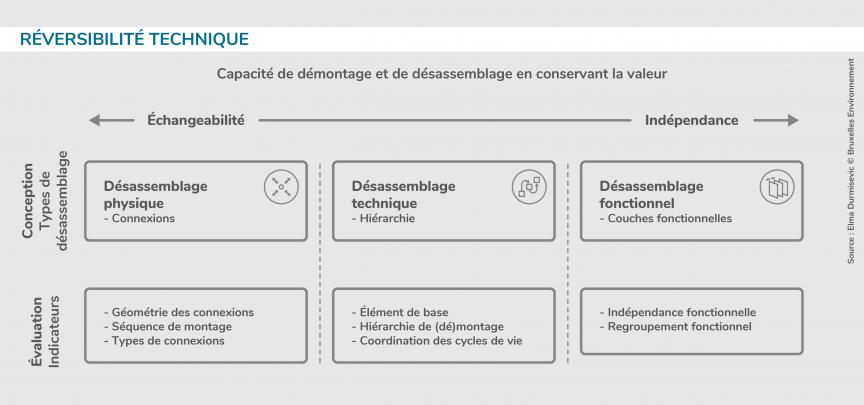

Un bâtiment est constitué d'éléments, de composants et de matériaux qui peuvent être reliés de façons différentes les uns aux autres. La réversibilité technique a pour objectif de faciliter le démontage d’un bâtiment et des parties dont il est constitué en limitant la détérioration des parties démontées et des parties adjacentes tout en limitant le temps de démontage. Cette approche permet de démonter les bâtiments en composants qui peuvent être remis à neuf, démontés, reconfigurés et réutilisés ou déconstruits pour être recyclés ou biodégradés. Ainsi la conservation de leur valeur et leur valorisation en fin de vie (réemploi, réparation, rénovation, refabrication, réaffectation, surcyclage) sont anticipés dès la conception.

Le terme ‘réversibilité technique’ et les indicateurs associés sont le fruit du travail du Dr Elma Durmisevic et ont été développés dans le cadre du projet européen H2020 BAMB.

Afin de garantir la conservation de la valeur du bâtiment et de ses éléments, composants, produits et matériaux, les maîtres d’ouvrage et concepteurs peuvent définir différents types d’exigences. La conception réversible peut par exemple permettre un démontage pour faciliter :

- l’entretien : par exemple, le démontage aisé et sans production de déchet permettant l’accessibilité aux systèmes et composants nécessitant un entretien régulier

- le réemploi: par exemple, le démontage sans dommage d’éléments et de composants permettant leur réemploi direct

- la réparation : par exemple, le démontage d’éléments, de composants et de matériaux, en limitant les dommages, permettant leur réemploi après réparation

- la reconfiguration : par exemple, le démontage d’éléments, de composants et de matériaux, permettant leur réemploi en les réorganisant dans une nouvelle configuration

- le recyclage: par exemple, le démontage d’éléments, de composants et de matériaux en fractions propres permettant un recyclage de qualité et/ou un surcyclage (upcycling).

C’est pourquoi, la réversibilité technique comprend bien plus que l’utilisation de connexions réversibles et tient compte de trois niveaux de désassemblage :

-

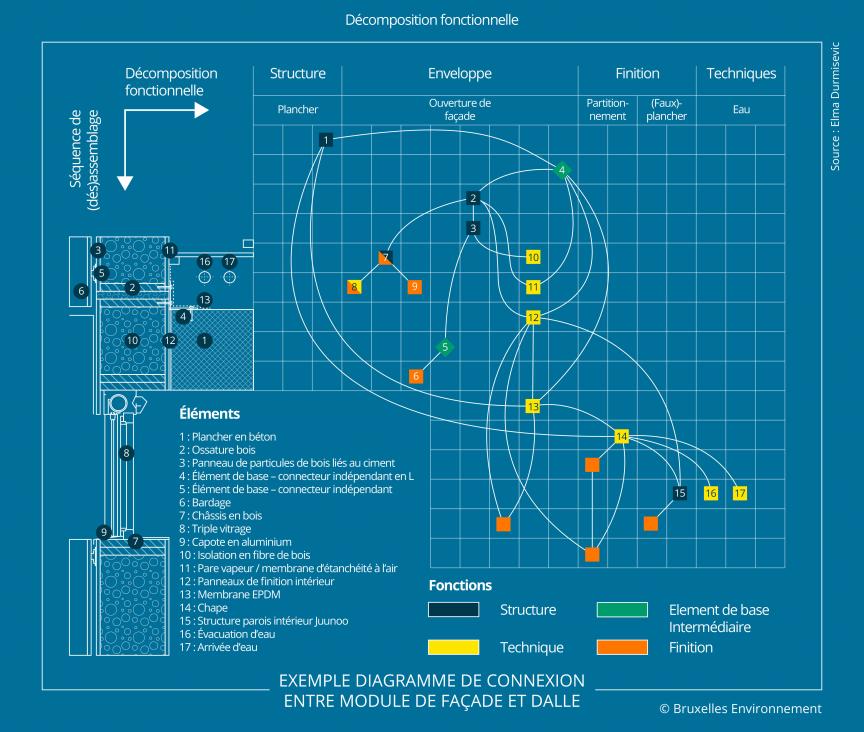

le désassemblage fonctionnelUne construction statique dans laquelle les différentes couches fonctionnelles sont fortement imbriquées permet peu ou pas de modification ou de désassemblage. C’est pourquoi il est important de concevoir le bâtiment et les parties dont il est constitué de façon à permettre à ces différentes fonctions d’être adaptées, démontées et remplacées de façon indépendante afin que leurs adaptations, démontages et remplacements puissent se faire de façon aisée.En limitant la dépendance par rapport aux fonctions adjacentes, il est non seulement possible de réduire la détérioration de ces parties lors d’adaptations et démontages mais également de rendre le processus de démontage plus aisé et rapide, et donc plus économiquement rentable.Ce type de désassemblage est appelé le désassemblage fonctionnel.L’indépendance fonctionnelle et le regroupement fonctionnel sont deux indicateurs permettant d’améliorer le désassemblage fonctionnel.

-

le désassemblage techniqueAfin de faciliter le démontage et d’augmenter la valeur et valorisation des différentes parties du bâtiment, il est également important d’organiser l’ordre de montage et de démontage de ces différentes parties sur base de leurs fonctions et de leurs durées de vie associées. Cette organisation doit prendre en compte l’ordre de montage et de démontage afin d’éviter le démontage inutile de parties adjacentes avant de pouvoir démonter la partie en question. Ceci permet de limiter les dégâts et le temps de démontage lors de réparations, remplacements, enlèvements, etc.L’utilisation d’éléments de base, la hiérarchie de (dé)montage et la coordination des cycles de vie permettent d’augmenter le désassemblage technique.

-

le désassemblage physique.La géométrie et le type de connexion ainsi que l’ordre de (dé)montage qui en résulte sont également cruciaux pour assurer le démontage des différentes parties du bâtiment.

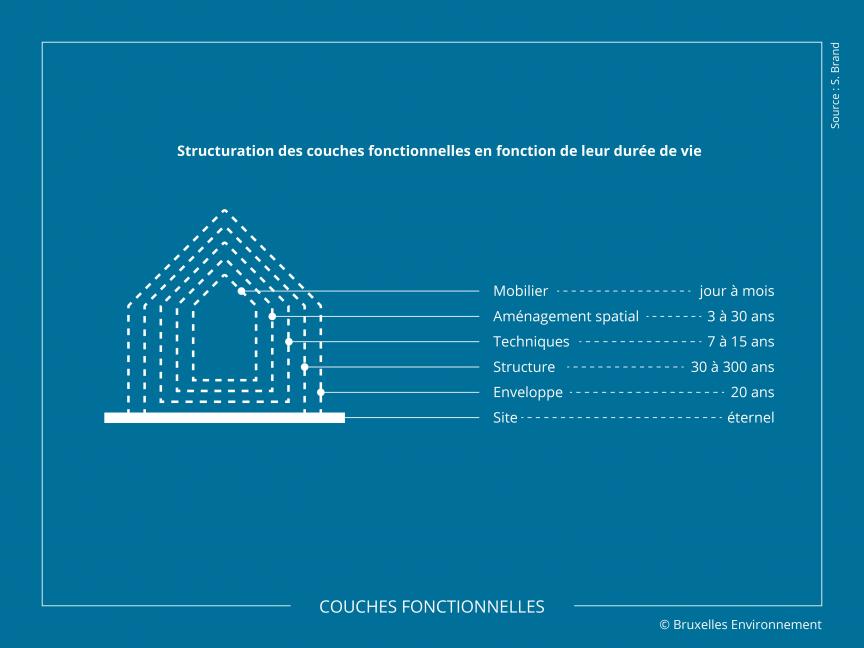

L’indépendance fonctionnelle

Il s'agit de concevoir un bâtiment en séparant ses différentes fonctions en ‘couches’ fonctionnelles indépendantes. Les éléments, composants ou matériaux peuvent être démontés s'ils constituent une partie indépendante du bâtiment. Il est donc conseillé de concevoir un bâtiment en séparant ses différentes fonctions en ‘couches’ fonctionnelles indépendantes. Les principales couches fonctionnelles d'un bâtiment sont : la structure porteuse, l’enveloppe (étanchéité au vent et à l'eau, isolation, finition...), les techniques et l’aménagement intérieur (cloisons). Chacune de ces fonctions peut être subdivisée en sous-fonctions. Une structure porteuse, par exemple, peut être subdivisée en fondation, colonnes, mur porteurs, poutre, plancher, etc.

L'intégration de plusieurs fonctions dans un seul composant peut empêcher les futures transformations qui pourraient être nécessaires pour répondre aux nouvelles exigences des utilisateurs. Il faut donc privilégier l'indépendance des fonctions.

Dans une approche de conception statique, un même élément peut avoir différentes fonctions. Une façade peut par exemple avoir une fonction de structure porteuse et d’enveloppe. Dans une intention de réversibilité technique, il est néanmoins important de séparer ces fonctions afin de pouvoir, par exemple, adapter l’enveloppe sans affecter la structure porteuse du bâtiment. Il en est de même au sein d'un élément, où l’on peut également distinguer différentes fonctions. Par exemple, un plancher est constitué d'une structure porteuse (qui peut elle-même être éventuellement subdivisée par exemple en poutre et plancher porteur), d'une enveloppe sous forme de revêtements de sol et de plafond, et comprend généralement aussi des techniques ... Toutes ces fonctions ont leurs propres caractéristiques et souvent des cycles de vie différents, de sorte que l'intégration de deux ou plusieurs fonctions dans un seul composant peut entraver leur indépendance, et compliquer leur désassemblage et leur réemploi.

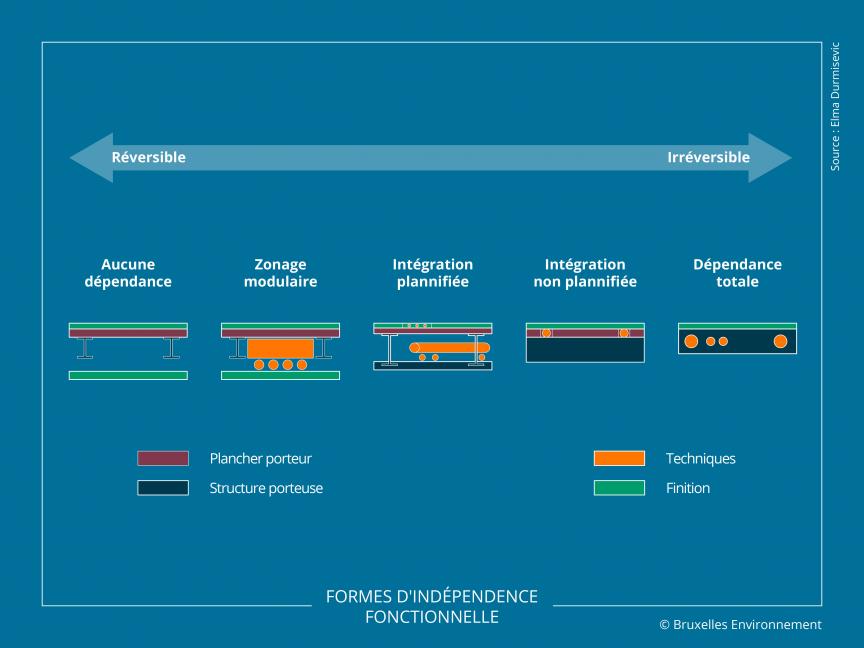

Il existe différents degrés d'indépendance fonctionnelle, allant de l'indépendance totale, soutenant une plus grande réversibilité technique, à l'intégration complète, qui entrave la réversibilité technique.

Principe 1 : Indépendance totale

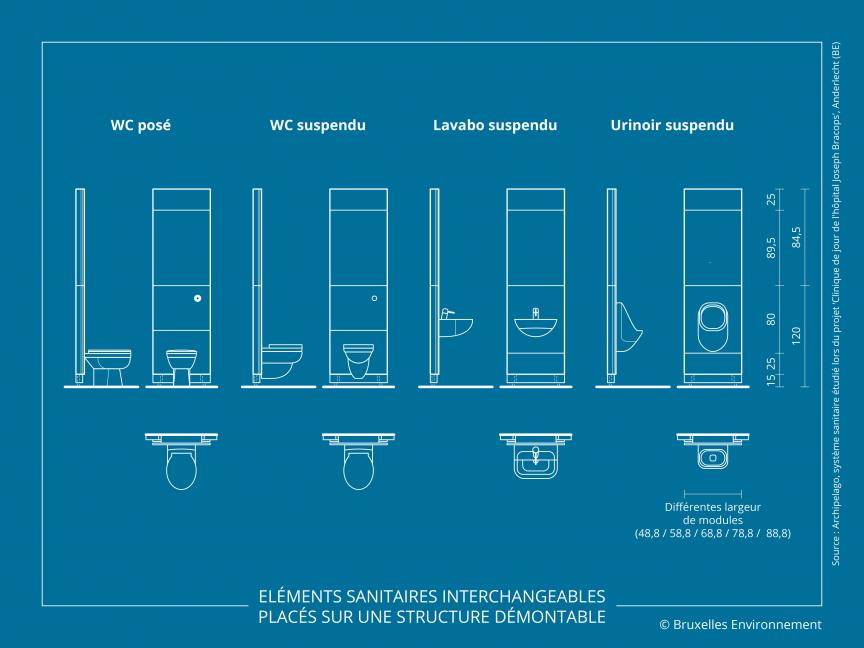

Les différentes fonctions telles que les techniques, la structure porteuse, les finitions, etc. ne présentent aucune ‘intersection’. Elles sont totalement indépendantes les unes des autres et peuvent être adaptées ou désassemblées sans s’entraver mutuellement. Pensons aux systèmes de planchers ‘techniques’ démontables (voir l'exemple ci-dessous).

L'exemple ci-dessous d'un bloc sanitaire démontable illustre comment l'indépendance fonctionnelle contribue à la réversibilité technique d'un élément de construction. Les fonctions principales telles que la structure (auto)porteuse de la paroi du bloc sanitaire, les installations techniques, les finitions et les accessoires sanitaires sont conçues comme des éléments fonctionnels indépendants et ne sont reliées entre elles que par des connexions en acier (réversibles). En outre, les connexions en acier garantissent également la liaison entre la structure porteuse (permanente) du bâtiment et la structure porteuse de parois (éléments variables) de l'unité sanitaire. L’indépendance fonctionnelle entre les différentes couches de la paroi sanitaire permet, entre autres, de renouveler la finition sans affecter les techniques ou la structure porteuse du bloc sanitaire, ou ‘d’interchanger’ des éléments sanitaires (par exemple lavabo et toilette) sans affecter les autres éléments.

Principe 2 : Zonage modulaire

Le zonage modulaire peut être réalisé avec croisement et regroupement réfléchis des techniques, par exemple, en fonction de la facilité d'accès ou d'adaptation. L'impact sur la structure est faible. Pensez à une structure poteaux-poutres dans laquelle les techniques sont intégrées dans des espaces spécifiques entre les poutres structurelles.

Principe 3 : Intégration planifiée des techniques et des éléments structurels

Une zone spécifique est réservée aux techniques et des ajustements ou ajouts sont possibles. Par exemple, des percements et passages positionnés de façon systématique, notamment dans des poutres, et destinés aux techniques afin de permettre différents utilisations et intégrations.

Principe 4 : Intégration non planifiée des techniques et des éléments structurels

De ce fait, les techniques interfèrent avec d'autres fonctions et ne laissent que peu ou pas de place pour des adaptations ou des ajouts futurs. Pensons ici au percement d'une poutre, sur chantier, pour permettre le passage d'un tuyau spécifique. La position spécifique du percement limite sa réutilisation ultérieure.

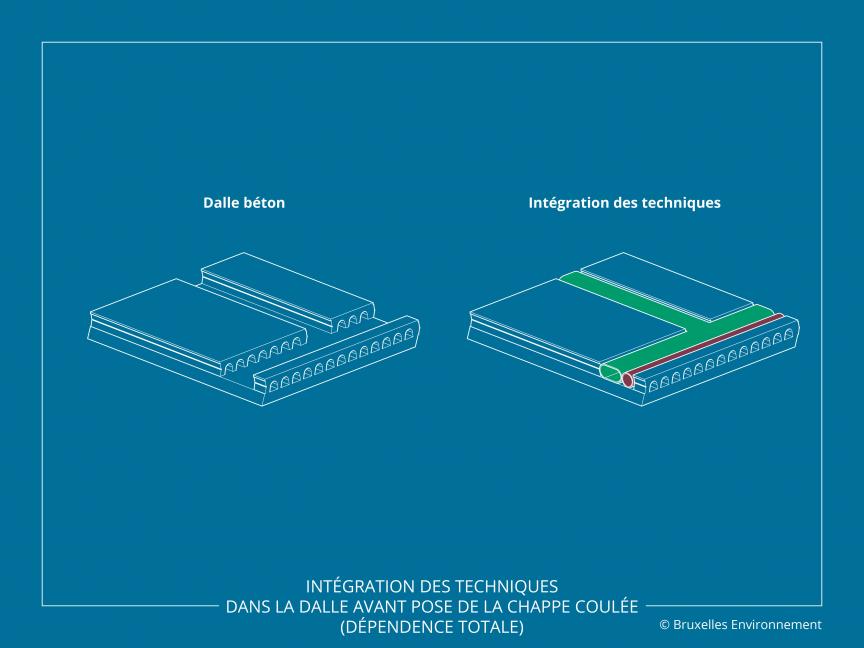

Principe 5 : Intégration complète

Dans ce cas, les différentes fonctions telles que la finition, la structure porteuse, les techniques, etc. sont complètement fusionnées avec les autres fonctions et ne sont accessibles que par la démolition ou d'autres interventions destructives. C’est par exemple le cas de techniques qui sont coulées dans un plancher en béton.

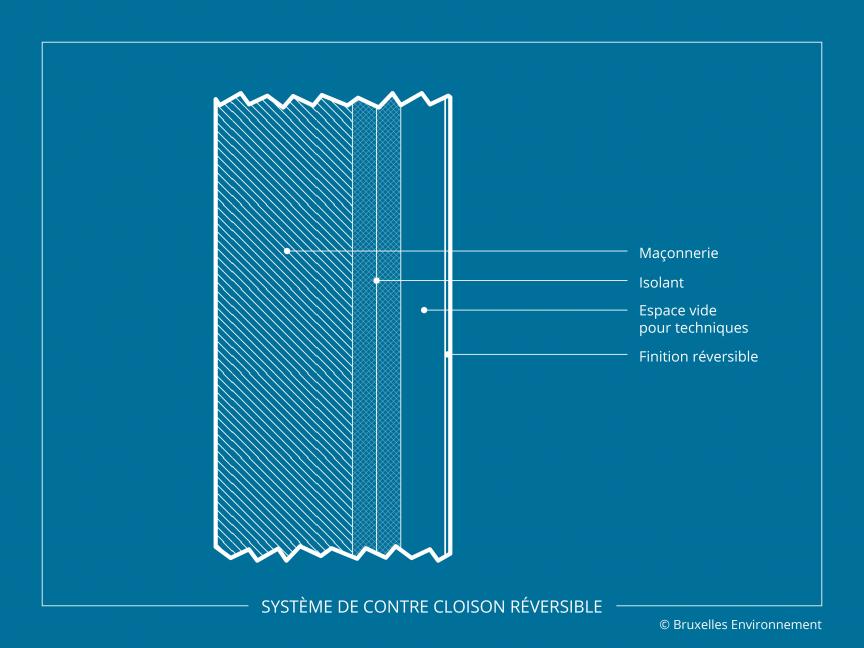

En rénovation également, il est possible de réaliser une indépendance entre les couches fonctionnelles d’éléments. Prenons l'exemple d'un mur intérieur composé d'une partie porteuse et d'une isolation, avec une gaine technique insérée d’un côté avant la finition du mur. Cela crée un espace intermédiaire pour les installations techniques (électricité, conduites, etc.), qui peuvent alors être adaptées sans affecter les caractéristiques structurelles, acoustiques ou autres du mur.

Dans une approche de conception linéaire, les éléments structurels peuvent avoir une fonction de structure porteuse tout en faisant partie des techniques du bâtiment : l'inertie thermiqued'un mur en béton peut par exemple être utilisée pour stocker la chaleur, la structure porteuse peut réfléchir ou absorber le son, certaines parties de la structure peuvent être remplies d'eau pour assurer une forme active de sécurité incendie...

Cependant, il est important d'examiner comment ces exigences et fonctions peuvent être intégrées dans la conception sans limiter l'indépendance fonctionnelle. Le plancher réversible conçu pour Project XX à Delft en est un bon exemple. Le plancher du premier étage est conçu comme une boîte creuse séparée de la structure porteuse en bois et qui peut être remplie de sable pour créer une inertie thermique et offrir une meilleure isolation acoustique.

Un plancher réversible a été conçu pour Project XX à Delft

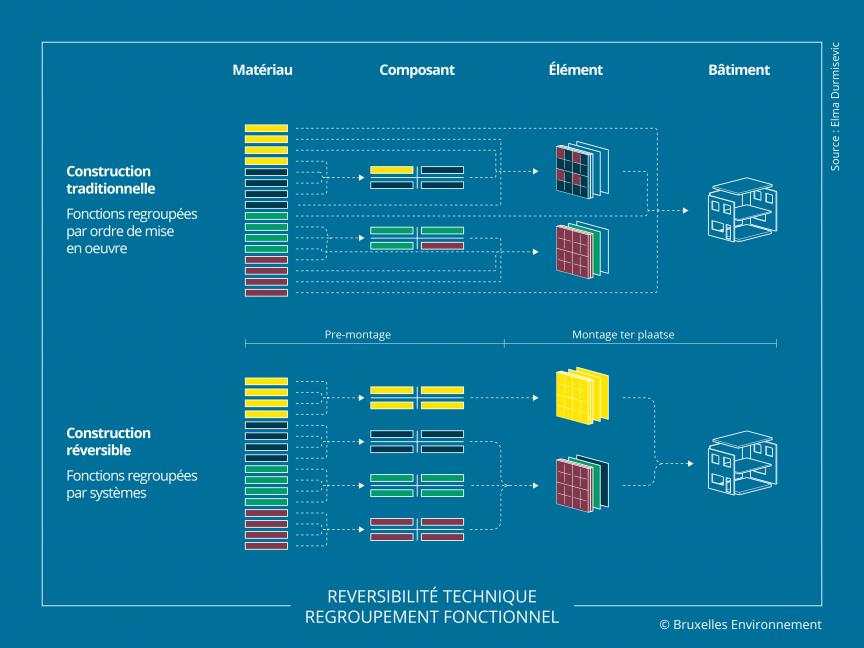

Le regroupement fonctionnel

Le nombre d'options de désassemblage peut constituer un obstacle à la réversibilité. Si trop de séquences de démontage sont nécessaires, on peut choisir la démolition au lieu du démontage. Si de nombreuses étapes doivent être effectuées sur le chantier pour récupérer les éléments de construction, le processus de déconstruction est souvent financièrement irréalisable.

On peut par exemple favoriser le placement de goulottes électriques plutôt que de câbles encastrés.

Le démontage peut être facilité en regroupant les différentes parties ayant une même fonction et en limitant les connexions avec des parties ayant une autre fonction. Cela permet de limiter le nombre de connexions à démonter lors du désassemblage et donc de gagner du temps et d'augmenter la faisabilité financière.

Il est à noter que la préfabrication peut jouer un rôle important à cet égard pour autant que cette préfabrication soit réversible. Dans une approche de conception réversible, le démontage peut alors être envisagé en deux étapes : d'abord, un démontage des éléments et des composants sur site, en vue d'une réutilisation ou d'une reconfiguration. Ensuite, un désassemblage peut se poursuivre en atelier, où les composants et les matériaux sont démontés en vue d'être remplacés, réparés, réemployés ou recyclés. Un haut niveau de préfabrication peut ainsi réduire le nombre d’étapes intermédiaires pour démonter rapidement un bâtiment et permettre de réaliser un grand nombre d’opérations de désassemblage en atelier. Cette approche permet de réduire les couts et de limiter les dommages potentiels grâce à l’environnement protégé offert par le désassemblage en atelier.

Il est également important de relever que cette approche de regroupement facilite également le démontage sur site, par exemple des techniques, en vue de réparation ou de remplacement.

Plusieurs niveaux de regroupement fonctionnel peuvent être distingués :

- Regroupement au niveau des systèmes ;

- Regroupement au niveau des composants ;

- Regroupement au niveau des éléments;

- Pas de regroupement.

Hiérarchisation

La notion de hiérarchisation fait appel aux liaisons entre éléments. Les bâtiments traditionnels ont une forte interdépendance entre tous leurs éléments. Le nombre de relations entre les éléments est élevé et les relations entre leurs éléments sont complexes ce qui rend le démontage compliqué et laborieux.

Il est préférable d'utiliser des assemblages temporaires que des constructions fixées de manière permanente.

Pour mettre en œuvre une plus grande réversibilité et démontabilité des éléments, il s'agit de réduire le nombre de relations entre éléments différents.

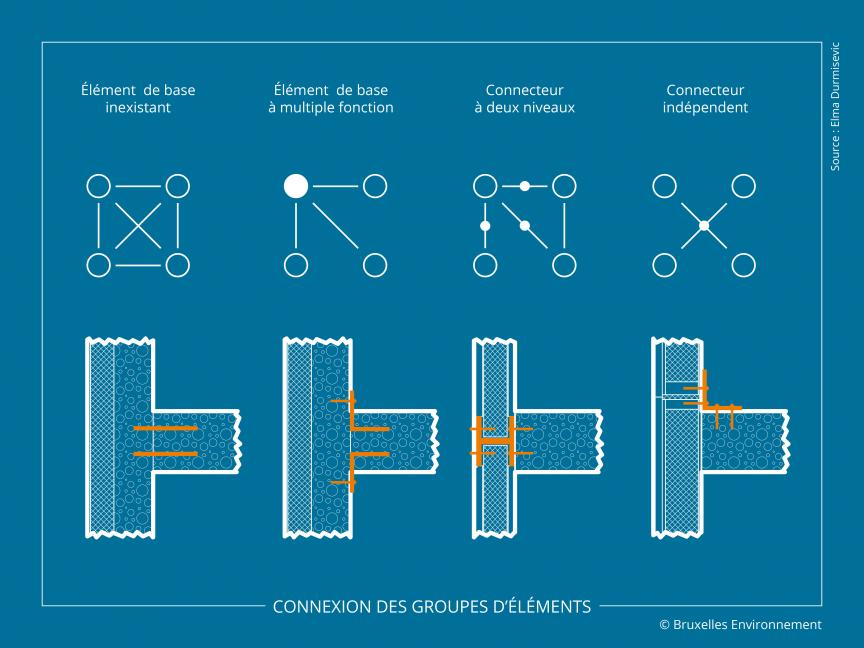

Les éléments de base (éléments intermédiaires)

Afin d’augmenter la réversibilité technique, un élément de connexion également appelé ‘élément de base’ peut servir de liaison entre les différents éléments ou composants. Au plus cet élément de base est indépendant, au plus les éléments et composants pourront être désassemblés indépendamment les uns des autres. Un exemple est la structure porteuse d'un bâtiment, qui fait office d'élément de base auquel sont ancrés la façade, le toit, etc . Un élément de base peut se trouver à n'importe quel niveau micro ou macro d'un bâtiment.

Afin de maximiser la réversibilité technique des bâtiments, il est important que les éléments de base soient facilement accessibles et démontables. Les principes repris ci-dessous décrivent les solutions de conception du moins au plus réversible.

Principe 1 : élément de base inexistant

L’élément de base peut être entièrement intégré et ‘fusionner’ les parties connectées. L'élément de connexion indépendant est alors inexistant. Le démontage d’une partie du bâtiment, par exemple la façade, impactera alors l’intégrité des parties adjacentes comme par exemple le plancher avec lequel la façade est liée. Ceci résultera en un endommagement des différentes parties.

Principe 2 : élément de base à multiples fonctions

Lors de la jonction de deux éléments différents, par exemple une façade et un plancher, l’élément de base peut également être intégré dans un des éléments connectés, par exemple dans le plancher. Le plancher a alors 2 fonctions : plancher et connecteur. L’élément de base fait alors partie intégrante de cet élément (plancher), ce qui réduit son indépendance.

Principe 3 : connecteur à deux niveaux

Un élément de base peut figurer simultanément comme connecteur à deux niveaux. Il réalise alors, d’une part, la connexion entre les composants d’un élément, par exemple entre les panneaux de façade de l’enveloppe. D’autre part, ce même élément réalise également la connexion entre deux éléments différents, par exemple entre la façade et le plancher.

L’élément de base remplit alors simultanément une fonction de connecteur à deux niveaux différents à savoir : 1) entre les composants dans un élément et 2) entre différents éléments.

Principe 4 : connecteur indépendant

Enfin, un élément de base peut aussi être un élément de connexion indépendant à un seul niveau. L’élément de connexion est utilisé comme un connecteur indépendant pour relier deux composants, par exemple le parement à la structure du panneau de façade. L’élément de base peut être utilisé comme connecteur indépendant pour relier deux éléments, par exemple la façade au plancher.

Hiérarchie de (dé)montage

Dans une approche de conception en strates, il est important de concevoir les différentes ‘couches’ fonctionnelles comme indépendantes les unes des autres et de regrouper les parties ayant une même fonction afin de faciliter le montage et le démontage de ces différentes fonctions. Le nombre de connexions entre les différentes ‘couches’ et ‘regroupements’ fonctionnels doit également être limité afin de réduire leurs dépendances lors du (dé)montage.

Afin d’augmenter le degré de désassemblage technique, il est important de prendre en compte :

- le type et le nombre de relations entre les éléments et composants (voir ‘composition’ ci-dessous)

- la position des différentes relations dans un diagramme relationnel.

Composition

La facilité de démontage et le potentiel de réemploi sont déterminés par le type et le nombre de relations entre les différentes parties. Afin d'accroître la réversibilité technique, il convient de limiter les relations d'un composant /élément avec ses composants/éléments adjacents à une relation avec seulement un composant/élément adjacent.

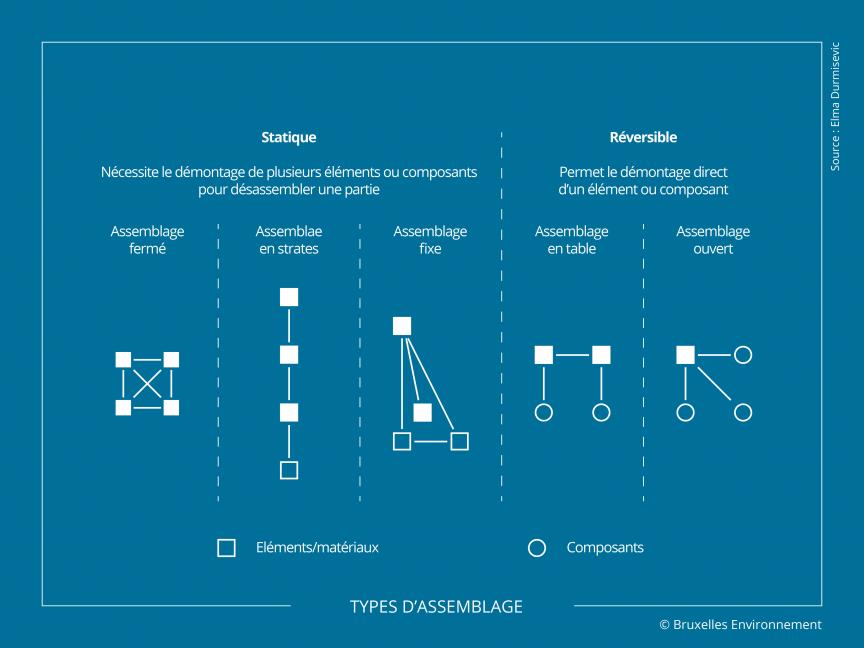

Dans un diagramme relationnel, nous pouvons, sur base du nombre de relations, distinguer cinq types d'assemblage :

Une conception statique, et donc moins réversible, est caractérisée par des assemblages ‘fermés’, superposés ou fixes. Ceux-ci nécessitent le démontage de plusieurs connexions et de plusieurs éléments ou composants pour pouvoir désassembler une partie. La conception plus réversible est caractérisée par un assemblage ‘en table’ ou ‘ouvert’. Les assemblages ouverts sont constitués de parties qui sont indépendantes, qui n’ont qu’une seule relation avec une partie adjacente, car elles ne sont liées qu'à l'élément de base qui les connecte à la configuration en question.

Position

Les relations entre les différentes parties peuvent être représentées dans un diagramme relationnel. Les relations entre les différentes parties d’une même fonction ou sous-fonctions sont définies comme ‘verticales’. Les relations entre différentes fonctions sont définies comme ‘horizontales’.

Pour un mur classique, les relations mutuelles entre les différentes parties sont plutôt multiples et horizontales. Cela signifie que les différentes parties (et différentes fonctions) ayant une relation horizontale doivent être assemblées et désassemblées ensemble. Avec un système de cloison modulaire et démontable, les relations sont plutôt verticales.

En vue d’une haute réversibilité technique, les relations horizontales doivent être limitées autant que possible, car elles impliquent que les parties ayant des fonctions différentes qui sont liées horizontalement doivent être démontées ensemble. Quand des relations horizontales sont nécessaires, il est préférable que celles-ci soient positionnées dans la partie inférieure du diagramme relationnel, afin d’être parmi les premières relations à désassembler lors du démontage.

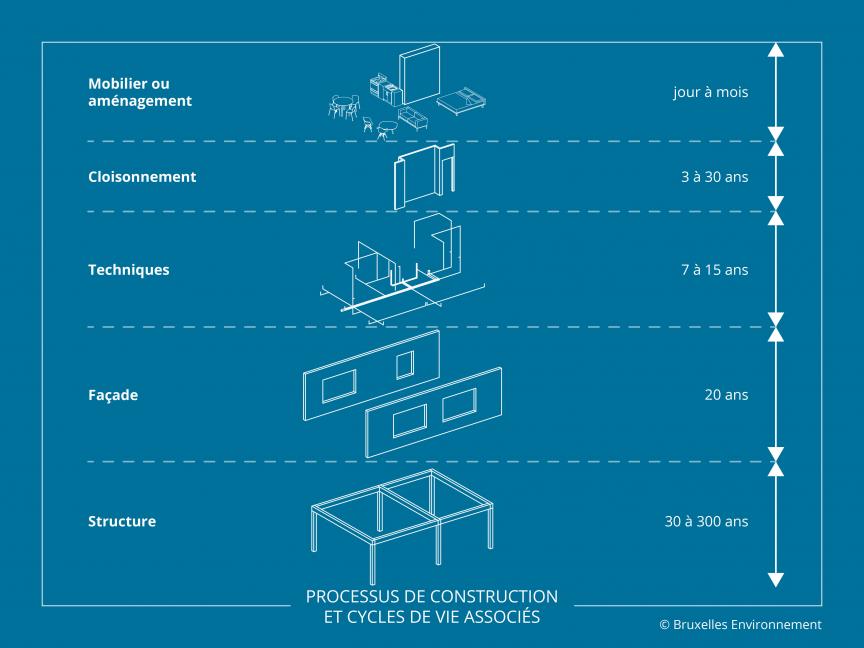

La coordination des couches en fonction de leur cycle de vie

La prise en compte du cycle et de la durée de vie des matériaux et produits est essentielle pour garantir une bonne démontabilité et afin de contrer le ‘paradoxe du temps’. Il n’est pas rare d’observer que des composants ayant une durée de vie plus longue doivent être démontés pour pouvoir accéder aux matériaux et composants ayant une durée de vie plus courte.

En toute logique :

- les éléments ayant un long cycle de vie (et des dépendances d'assemblage plus importantes ; par exemple les éléments structurels) doivent être assemblés en premier et démontés en dernier ;

- les éléments qui ont un cycle de vie court (par exemple le mobilier) doivent être assemblés en dernier et démontés en premier. Ils doivent être indépendants et plus accessibles que ceux ayant une durée de vie plus longue.

Concevoir le projet en strates indépendantes, selon la hiérarchie constructive des couches de durabilité, s'impose.

Concevoir la structure, l'enveloppe, les systèmes et l'aménagement intérieur séparément permet d'intervenir indépendamment sur chacune des couches tout au long du cycle de vie du bâtiment et d'éviter des détériorations inutiles en cas de démontage partiel. Les concepteurs peuvent éviter celles-ci en appliquant deux principes :

- séparer autant que possible les éléments de construction ayant des durées de vie plus ou moins longues et des fonctions différentes.

- organiser l'ordre d’assemblage et de désassemblage en fonction de leur cycle de vie.

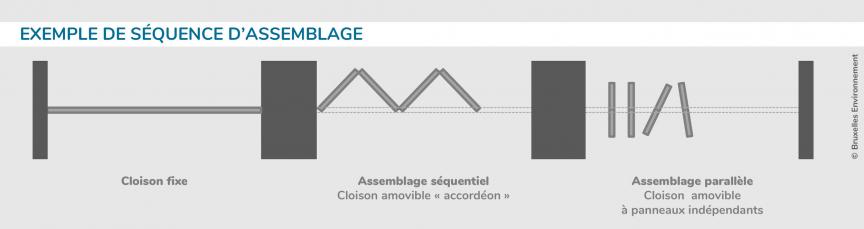

Le séquence de montage

Le séquençage de montage est en lien avec l'ordre d'assemblage des éléments constituant le bâti. De manière générale, on peut distinguer deux types de séquences d'assemblage : l'assemblage parallèle et l'assemblage séquentiel. Dans un assemblage parallèle, l’ordre de démontage est indépendant de l’ordre de montage. Ceci peut accélérer le processus de (dé)montage par exemple pour une réparation ou un remplacement partiel.

Il vaut mieux privilégier un assemblage plus parallèle que séquentiel à l'intérieur d'un bâtiment.

Une séquence d'assemblage parallèle peut accélérer un processus de montage/démontage.

Exemple : C’est par exemple le cas pour un plancher en arêtes sans languette-rainure (géométrie de connexion mâle-femelle) ou une planche peut être démontée et remplacée sans devoir démonter les planches adjacentes.

Les séquences d'assemblage séquentielles créent des dépendances entre les éléments assemblés et rendent la substitution plus complexe et plus longue. Il faut en effet, enlever tous les éléments qui se trouvent avant l'élément sur lequel on souhaite intervenir ce qui rend le processus plus laborieux.

Exemple : Un assemblage séquentiel est par exemple le cas d’un plancher à rainure.

Exemple : un mur composé de 3 caissons sera plus facilement démontable si les caissons sont assemblés de manière parallèle, on peut retirer celui du milieu sans bouger les autres. Si les caissons sont assemblés de manière séquentielle, glissés les uns à la suite des autres, dans ce cas, on doit retirer le dernier caisson pour pouvoir intervenir sur celui du milieu.

La géométrie des connexions

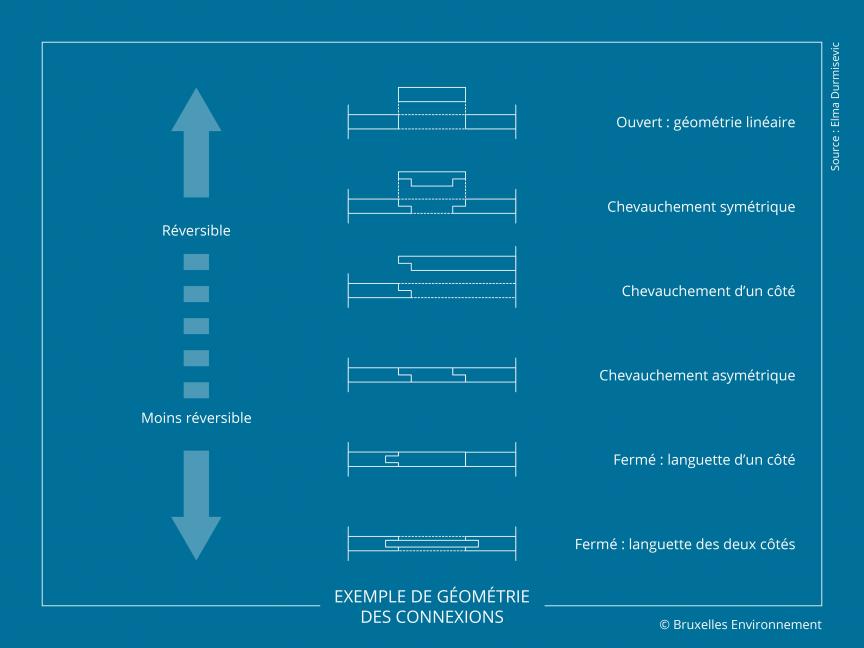

La géométrie des connexions entre les différents composants et matériaux a également un impact sur le séquençage d’assemblage et de désassemblage de ceux-ci. En fonction de la géométrie, le démontage d’un composant peut être réalisé indépendamment des composants adjacents ou peut être entravé par ceux-ci.

Deux grandes distinctions peuvent être faites entre la géométrie ouverte et la géométrie interpénétrante.

Il faut privilégier la géométrie ouverte. La géométrie interpénétrante est moins adaptée au démontage, car les éléments ne peuvent être démontés que dans un seul sens.

Le schéma ci-dessous présente six types de géométrie de la plus démontable à la moins démontable.

Les types de connexion

Il existe deux modes d'assemblage principaux : chimique (ou humide) et mécanique (ou à sec).

L'assemblage chimique empêche généralement un démontage propre. Au contraire, le démontage mécanique offre une grande démontabilité et est donc à favoriser. S'il est préparé en atelier, il peut raccourcir le temps de mise en œuvre.

- Connexions chimiques (également appelé connexions humides) : les connexions chimiques sont des connexions qui sont réalisées à la suite d'une liaison chimique des matériaux. Pensons par exemple aux connexions soudées entre les plaques ou les poutres et les colonnes en acier, à la maçonnerie, aux poutres en bois lamellé collé , etc. Il s'agit d'une solution à forte intensité de main-d'œuvre, où il est généralement presque impossible de défaire la connexion sans causer de dommages, sauf avec des technologies spéciales telles que des systèmes laser sophistiqués.

- Connexions sèches :

Une distinction peut également être faite entre des connexions directes et des connexions indirectes.

-

Connexion sèche directe: dans le cas des connexions sèches directes, la connexion résulte d'une liaison directe entre les composants résultant d'un chevauchement ou d'un emboîtement. Le chevauchement est souvent observé avec des éléments de façade verticaux ou entre des éléments verticaux et horizontaux. Une connexion emboîtée implique par exemple une liaison interne via des arêtes de forme différente (qui se verrouillent les unes dans les autres, par exemple).

-

Connexion sèche indirecte : dans le cas de connexions indirectes, la connexion effective est réalisée via des pièces supplémentaires. Les connexions indirectes peuvent être de type interne ou externe. Dans le premier cas, la pièce supplémentaire est intégrée aux composants, ce qui offre l'avantage que les interfaces des éléments ont toutes une forme identique. L'inconvénient, cependant, est que le démontage est plus difficile en raison de l'assemblage séquentiel. Une connexion externe, en revanche, facilite grandement le démontage. C’est par exemple le cas avec l'élément de liaison dans la façade de la polyclinique de l'hôpital Joseph Bracops à Anderlecht, qui relie les panneaux de façade à la structure porteuse de la façade.

-

Pour garantir une bonne démontabilité, il convient donc de :

- Maintenir séparés les éléments et composants pour éviter la pénétration dans d'autres composants ou systèmes ;

- Utiliser autant que possible les assemblages mécaniques (vis, etc.) plutôt que chimiques (colles, goudron, etc.).

- Tenir compte au préalable de la dégradation éventuelle des composants afin d'optimiser la réversibilité technique et de favoriser le réemploi. Certaines connexions sèches comme par exemple les connexions clouées, résultent en un endommagement des composants et réduisent le potentiel de réemploi.

Tableau des connexions réversibles

| Assemblage sec | Type de fixation/assemblage/finition | |

|---|---|---|

| sans élément intermédiaire | vrac, pose flottante -non associée aux couches sup., emboitement... | |

| avec élément intermédiaire | autonome (équerre, crochets, clips...) | |

| indépendant (boulons, vis...) | ||

| indépendant (boulons, vis...) | ||

| dépendant (clous, agraphes,...) | ||

| Assemblage humide | Rjoints<Rmat (ex: mortier chaux) | |

| Rjoints≥Rmat. (colles, mortier de ciment, ,soudure) | ||

| solidarisation dans la masse (plafonnage, béton coulé...) |

| connexions réversibles | réversible avec de légers dommages réparables | réversible mais entraîne des dommages irréparables | connexions non réversibles |

Il reste cependant de nombreux cas où l'assemblage chimique est nécessaire ou préférable. Il peut de plus permettre, si il est réalisé avec soin, une certaine démontabilité (bien qu'il produit plus de déchet). En effet, les éléments assemblés à l'aide de mortiers à la chaux ou de plâtre sont le plus souvent démontables et ce sans dommage. Si le ciment n'est pas à préconiser, il peut tout de même être enlevé à l'aide de dispositifs techniques tels que des tambours mécanisés ou encore à l'aide de solutions acides.

Si l'on veut favoriser le démontage des assemblages secs , il est essentiel de les concevoir avec une certaine simplicité, un accès aisé, une démontabilité avec des outils maniables et de les réaliser avec des matériaux solides. Pour qu'un élément démontable puisse être récupéré, il est impératif qu'il ne s'abime pas trop vite (en particulier lors des démontages et remontages succesifs), au risque de perdre son avantage de durabilité.

Préfabrication des éléments

Les solutions préfabriquées peuvent être utilisées en rénovation comme en nouvelle construction et permettent une grande adaptabilité.

La préfabrication permet entre autres:

- Une rapidité sur chantier qui permet une réduction des nuisances ;

- Un démontage plus aisé qui permet :

- Des changements de fonction plus faciles ;

- Des réparations.