Table des matières

- Quels sont les gaspillages liés à la construction?

- Quels sont les acteurs du projet impliqués dans un processus Lean ?

- Est-ce que tous les projets de construction peuvent bénéficier d'un processus Lean ?

- Quand appliquer le processus Lean ?

- Quels sont les différents outils Lean ?

- Quels sont les outils Lean spécifiques au secteur de la construction ?

- Quels sont les avantages du Lean ?

- Quels sont les freins à la mise en place du Lean?

- Quels points d'attention dans la mise en place du Lean ?

- Aller plus loin

Cette méthode trouve ses origines dans l'industrie automobile japonaise et est basée sur la réduction et/ou l'élimination des gaspillages (Muda), des surcharges (Muri) et des facteurs de variabilité (Mura).

Le Lean se base sur les cinq principes fondamentaux de la gestion de la production « au plus juste : ni trop, ni pas assez »:

- Value: déterminer la valeur exacte de chaque produit conçu et/ou manufacturé en prenant le point de vue du client ;

- Value Stream: définir la chaîne de valeur correspondant à chaque produit ;

- Flux: établir des flux de valeur continus (c'est-à-dire éliminer les étapes inutiles, sans valeur ajoutée ou créant des pertes de valeur) et appliquer le "one piece flow" ;

- Pull: la production est tiré par les commandes client ;

- Perfection: améliorer en continu l'organisation afin d'obtenir un produit le plus qualitatif possible.

Le Lean appliqué à la construction transpose ces cinq principes à la livraison des projets.

Quels sont les gaspillages liés à la construction?

Des études ont révélé qu'entre 25 et 50 % des coûts de construction sont imputables au gaspillage et à l'inefficacité dans l'emploi des ressources humaines et matérielles :

- attentes dues à l'indisponibilité du matériel, matériaux ou informations ;

- déplacements inutiles des ouvriers sur le chantier ;

- non-qualité résultant d'erreurs d'exécution (travaux non réceptionnés, non-respect des tolérances, etc.) ;

- stockage et son impact financier ;

- transport des matériaux ;

- surproduction (réalisation de travaux supplémentaires sans approbation du client, nombre élevé de réunions et rapports, etc.) ;

- surqualité (fréquence des contrôles, etc.) ;

- mauvaise gestion des compétences.

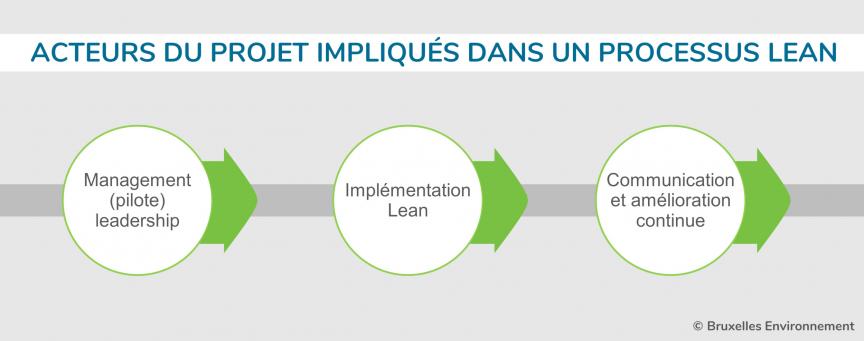

Quels sont les acteurs du projet impliqués dans un processus Lean ?

TOUS les acteurs de l'entreprise depuis les équipes de terrain jusqu'au directeur sont impliqués dans un processus Lean. Pour s'assurer d'une implication de tous, la direction doit s'engager à soutenir l'organisation et les collaborateurs, elle doit créer des objectifs clairs, fournir des outils et des connaissances, éliminer les barrières entre les différents acteurs, désigner un Lean Manager.

La transformation Lean est une démarche d'entreprise structurée qui implique des changements organisationnels et managériaux. Le management doit d'abord développer un leadership personnel, puis le diffuser dans son organisation grâce à un coaching quotidien, en augmentant la culture de la résolution de problèmes et le travail d'équipe. Le développement de la vision d'entreprise est nécessaire pour donner la vision à long terme qui guide les choix du Lean Manager.

Est-ce que tous les projets de construction peuvent bénéficier d'un processus Lean ?

Le processus Lean peut s'appliquer à n'importe quel projet, quel que soit :

- son type (neuf, rénovation) ;

- son affectation ;

- sa taille ;

- le type de construction.

Quand appliquer le processus Lean ?

Le Lean s'applique tout d'abord en amont des projets au niveau de l'organisation de l'entreprise, dans ses méthodes de travail, etc. Puis le Lean est intégré lors de la conception du projet. Ensuite il se décline en phase chantier par la mise en œuvre des principes retenus ainsi que par l'amélioration continue. Pour finir, les leçons apprises alimentent les chantiers futurs.

Quels sont les différents outils Lean ?

Outre les compétences générales (collaboration, communication, culture d'amélioration continue, etc.), de nombreux outils et techniques Lean sont disponibles pour supporter cette méthode:

-

Pour l'optimisation de la valeur dans le flux et processus

- Value Stream Mapping

- Analyse de déroulement

- Diagramme spaghetti

-

Pour garantir la qualité et la productivité au poste de travail

- 5S + Management visuel

- Standardisation du poste

- SMED

- Capabilité du processus

-

Pour développer l'autonomie, la responsabilisation et la réactivité des équipes

- UAP/EAP

-

Pour le pilotage et la gestion des activités

- Management visuel

- Supervision active

- Animation globale à partir des Indicateurs Physiques de Performance (IPP)

- Démarche « Total Productive Management »

- Processus de conception intégrée

-

Pour résoudre les problèmes et s'améliorer en continu

- 5P, 5M, arbre des causes

- QQOQCCP, Pareto, statistiques descriptives

- AMDEC corrective

- PDCA/DMAIC

-

Visant la production sans défaut

- Autocontrole et Poka Yoke (détrompeurs)

- SPC : cartes de contrôle, capabilité machine

- Capabilités court et long terme

- AMDEC préventive

- Plan d'expérience (DOE)

-

Gestion de l'information

La plupart des outils qui viennent en support au LEAN sont applicables à toutes tailles de chantiers, même si certains (LPS, BIM, micro-zoning, etc.) sont plus adaptés aux moyens/grands chantiers.

Quels sont les outils Lean spécifiques au secteur de la construction ?

Les outils suivants sont particulièrement adaptés au secteur de la construction :

Last Planner® System

Phase : Chantier

Méthode de pilotage de chantier prônant la planification collaborative, l'engagement des parties prenantes et l'amélioration continue du processus d'exécution du chantier. Le planning est établi conjointement avec les sous-traitants (à la fois au niveau stratégique au travers du micro-zoning et au niveau opérationnel lors des meeting hebdomadaire et journalier). Ces derniers sont responsables du suivi et du contrôle des tâches.

Une concertation fréquente assure une gestion de projet agile, permettant de détecter au plus tôt les problèmes d'exécution en y répondant efficacement. Le but est de mettre au courant tous les acteurs concernés sur ce qu'il reste à faire et les modifications à intégrer dans le planning

Zoning et micro-zoning

Phase : Design

L'objectif est de décomposer le chantier en micro-zone (par appartement, par chambre, par bureau, etc.) afin d'optimiser les méthodes de travail en fonction du type de micro-zone et le séquençage des opérations. Ceci n'est applicable que sur des chantiers présentant une forte répétitivité.

Value Stream Mapping

Phase : Design

Cartographie et schématisation des flux de valeurs permettant de détecter en amont les gaspillages. Dans un contexte de planification de chantier, cet outil est couplé à du micro-zoning afin de définir collaborativement (avec les sous-traitants par exemple) la cascade d'activité (en général des techniques spéciales et du parachèvement) à réaliser pour exécuter une micro-zone.

Méthode des 5 S

Phase : Chantier

Méthode destinée à simplifier, à rendre plus efficace et plus agréable l'environnement de travail des collaborateurs. Elle consiste à appliquer les 5 S suivants :

- Supprimer l'inutile (trier, se débarrasser, etc.) ;

- Situer les choses (ranger, ordonner et maintenir en ordre) ;

- Faire Scintiller (nettoyer et maintenir propre) ;

- Standardiser les règles afin de maintenir les 3S précédent en place ;

- Suivre et améliorer l'environnement de travail afin de maintenir le système en place et le faire progresser.

Cette méthode peut être appliquée autant sur chantier qu'au dépôt, dans les camionnettes ou encore dans les bureaux de l'entreprise.

Méthode du « Juste à temps »

Il s'agit au niveau logistique de fournir les matériaux et matériel de bonne qualité, bonne quantité, bon état, juste à temps et au bon endroit. L'objectif est donc de mettre en œuvre les matériaux sans passer par l'étape intermédiaire du stockage sur chantier, qui est source de gaspillage : perte de temps, déplacements, transports, non-qualité. Cela représente un des grands défis du Lean Construction pour l'avenir.

Méthode des « 5 Pourquoi »

Phase : Chantier

Exemple :

- Problème : Problème de qualité dans la finition de la chambre.

- Pourquoi ce problème de qualité ? Le sous-traitant à du bâcler le travail faute de temps.

- Pourquoi ce problème de temps ? Le sous-traitant a été prévenu trop tard.

- Pourquoi ce problème de communication ? Pas d'anticipation de la part du projet.

- Pourquoi pas d'anticipation ? Pas d'outils de gestion de projet dédié (planning, etc.)

- Solution : réalisation d'un planning et utilisation d'outils de gestion de projet

Pour chaque problème repéré, la méthode des « cinq pourquoi » suggère de poser, de manière successive et à cinq reprises, la question « Pourquoi ? ». Cela est censé permettre de remonter à la source du problème et ainsi traiter sa cause de manière durable.

Quels sont les avantages du Lean ?

- Optimisation des ressources : stockage des produits ou matières réduit, pas de surproduction et vérification de la qualité pendant le processus ;

- amélioration de la performance : maximiser la valeur et minimiser les gaspillages au niveau du projet ;

- chaîne d'approvisionnement comme arme compétitive : communication entre acteurs et amélioration continue ;

- participation et engagement : aspect collaboratif permet une implication plus grande et efficace des différents acteurs, tout au long du projet ;

- rapidité de réponse aux clients : réactivité plus grande des différents maillons de la chaîne. Moins d'inertie dans la communication et les changements ;

- qualité du produit final ;

- réduction des coûts : les techniques Lean ne nécessitent que peu d'investissement en temps ou matériel. Les effets financiers sont par contre importants que cela soit en coûts évités et en gain d'efficacité.

Quels sont les freins à la mise en place du Lean?

Les éléments suivants sont des freins à la mise en place du Lean :

- Manque de formation, résistance au changement et mauvaise communication ;

- limiter l'innovation ;

- sursimplifier le processus ;

- considérer le Lean comme une simple boite à outil court terme. En réalité c'est un processus long terme dont les améliorations sont continues ;

- penser que le Lean ne concerne seulement que quelques personnes du projet, alors que l'ensemble des acteurs sont à impliquer dans la démarche.

Quels points d'attention dans la mise en place du Lean ?

Le Lean est une méthode qui a été inventée avant tout pour des aspects économiques (rentabilité, efficacité). Cela ne doit pas se faire néanmoins, au détriment d'aspects sociaux ou environnementaux. En effet, se focaliser sur les seuls avantages financiers peut mener à des dérives néfastes pour :

- les travailleurs : le flux tendu rend les travailleurs dépendants les uns des autres augmentant la pression sur chaque maillon de la chaîne. Les entreprises d'insertion sociale peuvent aussi être défavorisées ;

- l'environnement : le Lean construction peut être en contradiction avec certaines démarches environnementales. L'économie circulaire nécessite par exemple des adaptations au cas par cas et des zones de stockage pour le réemploi des matériaux, pas toujours compatible avec les seuls aspects économiques.

Il s'agit donc d'être conscient des biais qu'une telle méthode peut amener. Le Maître d'ouvrage a aussi un rôle important à jouer pour impulser sa vision et les éléments importants qui doivent régir le chantier en les transcrivant dans son programme d'exigence : Le Lean construction devant être au service des aspects sociaux et environnementaux.

Pour aller plus loin, quelques articles pointant les dérives du Lean :

- Les Echos (2013) Le lean management, un danger pour les salariés? (FR)

- Nouvelobs (2016) La méthode « lean », le retour du pire du travail à la chaîne (FR)

- INRS (2013), Dossier sur les risques du Lean Management (FR)

Aller plus loin

Dans le Guide

Autres publications de Bruxelles Environnement

- Mrs Mahieu & Steisel, CFE (2017), Chantiers en économie circulaire – Gestion de chantier : Lean et logistique optimisée, Bruxelles Environnement (FR, NL)

Sites Internet

- Lean construction Institute: organisation se donnant pour mission de transformer l'industrie grâce aux outils et aux techniques Lean (EN)

- Institut de Lean Construction du Canada (EN, FR)

Bibliographie

- Patrick Dupin (2017), Le Lean appliqué à la construction, Eyrolles (FR)

- Florent Suain (2017), Le Lean pour éliminer les gaspillages, CSTC (FR, NL)

- Florent Suain (2020), Le Lean Construction - Quels changements dans l'organisation des entreprises ?, CSTC (FR, NL)

- CSTC-Contact n°51 (3-2016), Le Lean construction, Division Gestion et qualité, CSTC (FR, NL)

- CCBC (2016), Après-midi d'étude - Lean Construction (FR, NL)