Table des matières

- Quels matériaux de désolidarisation souple pour les bruits de chocs ?

- Quels systèmes antivibratiles pour les bruits de chocs ?

- Quels points d'attention lors de la mise en œuvre des solutions isolantes?

- Quelles exigences pour les bruits de chocs ?

- Comment calculer et mesurer les bruits de chocs ?

- Aller plus loin

Pour les méthodes d'isolation aux bruits de chocs (exemple, chape flottante coulée ou chape flottante légère et sèche), on a recours à des éléments spécifiquement conçus. Comme ceux-ci peuvent servir dans plusieurs solutions, ils font l'objet d'une fiche séparée.

Ils renforcent l'isolation aux bruits de chocsen limitant le transfert de vibrations.

Ils incluent tous les matériaux et systèmes amortissant les vibrations qui permettent d'obtenir une isolation aux bruits de chocs. On distingue les matériaux de désolidarisation souples et les systèmes antivibratoires.

Quels matériaux de désolidarisation souple pour les bruits de chocs ?

Ceux-ci présentent une certaine souplesse lorsqu'ils sont soumis à une charge, et reprennent leur forme initiale après déformation. On distingue en l'occurrence :

- les matériaux souples à cellules fermées, autrement dit sans communication entre les pores (élastomères, caoutchouc, silicone, diverses mousses synthétiques) ;

Élastomères - caoutchouc recyclé

Bandes autocollantes de mousse à cellules fermées

Mousse de polyéthylène à cellules fermées

Parmi les produits souples, on trouve également :

- les joints périphériques de finition et/ou d'étanchéité à l'air, qui sont toujours en silicone ;

- les membranes lourdes amortissantes (aussi appelées barrières phoniques lourdes) constituées d'un élastomère à très haute densité. On les utilise pour alourdir les équipements ou les éléments d'installation qui ont tendance à vibrer à cause de leur manque de masse (parois de moteurs mais aussi de baignoires) ;

- les fines sous-couches à intercaler sous un revêtement en bois.

Le choix et l'épaisseur du matériau sont adaptés :

- au poids des couches qui lui sont appliquées : les matériaux très élastiques sont très efficaces sous des panneaux de sol lourds, mais risquent de provoquer un « effet trampoline » sous des panneaux trop légers ;

- à la régularité du support : la couche souple ne peut être poinçonnée, même ponctuellement. Par conséquent, si le support n'est pas lisse, la couche souple doit être plus épaisse ;

- les matériaux laineux semi-rigides à densité élevée (laine de verre ou laine de chanvre, matelas de jute ou de coco, feutres, cellulose, etc.) combinés à un autre matériau à cellules fermées qui assure leur étanchéité à l'air. Notons qu'un même matériau peut être un matériau absorbant si sa faible densité lui confère de la souplesse ou un matériau de désolidarisation si sa densité est plus élevée.

Fibre de bois

Laine minérale HD

Cellulose haute densité

En fonction des solutions mises en œuvre, le matériau de désolidarisation est utilisé sous forme de couches, de bandes, de plots ou de pièces à intégrer dans les systèmes antivibratiles.

Quels systèmes antivibratiles pour les bruits de chocs ?

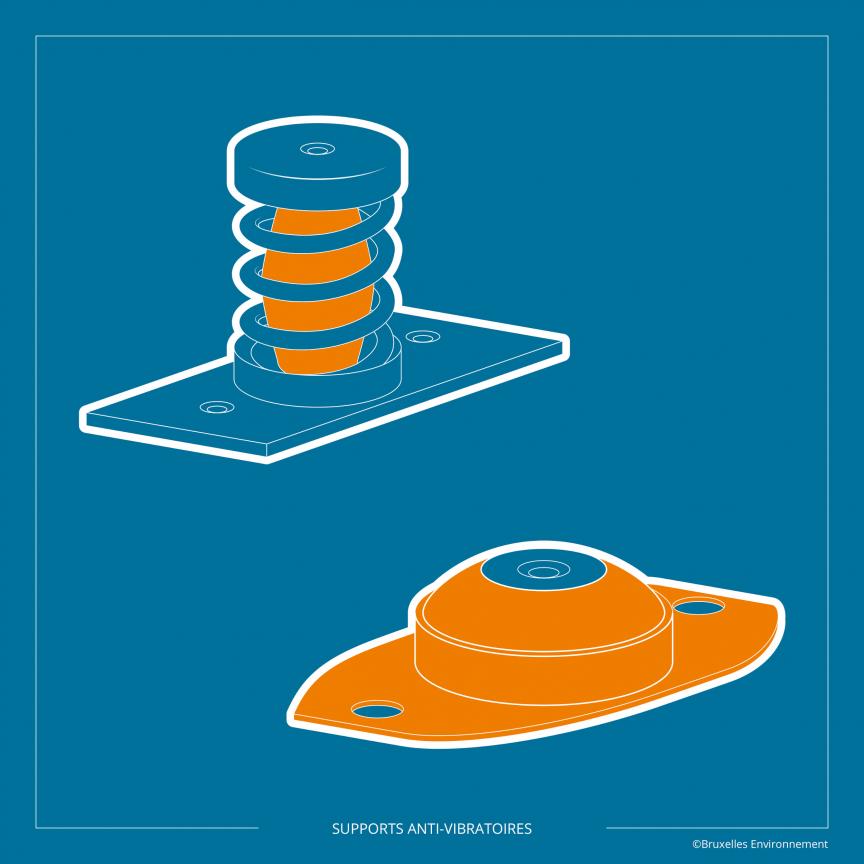

Supports antivibratoires

Les supports antivibratoires (supports antivibratiles, silentblocks ou encore isolateurs acoustiques) servent à atténuer le bruit engendré par les vibrations dues à la rotation d'un équipement. Ils réduisent l'amplitude des vibrations sonores par la présence d'un matériau souple (élastomère, caoutchouc naturel, liège, ressort métallique, etc.). Ils sont insérés entre l'équipement technique et la dalle qui le supporte et sont choisis en fonction:

- de la fréquence de rotation de l'équipement : choisir des supports antivibratoires ayant une fréquence propre égal au quart de la fréquence propre de l'installation. Par exemple, dans le cas d'un équipement tournant à 1200 tours/minute, c'est-à-dire ayant une fréquence de 20 Hz (1200/60), choisir un système d'atténuation des vibrations dont la fréquence propre est de 5 Hz ;

- du poids admissible par le support antivibratoire et la dalle qui le supporte.

Il s'agit plus particulièrement de :

- plots et rondelles en caoutchouc à mettre sous les petits appareils (sanitaires, machines à laver, etc.) ;

- socles antivibratiles constitués d'une dalle lourde posée sur des plots ou une couche résiliente continue, à mettre sous les machines massives (machinerie d'ascenseur, chaudière, etc.) ;

L'utilisation des supports antivibratoires présente aussi comme avantage d'augmenter la durée de vie de l'équipement et de sa structure de fixation.

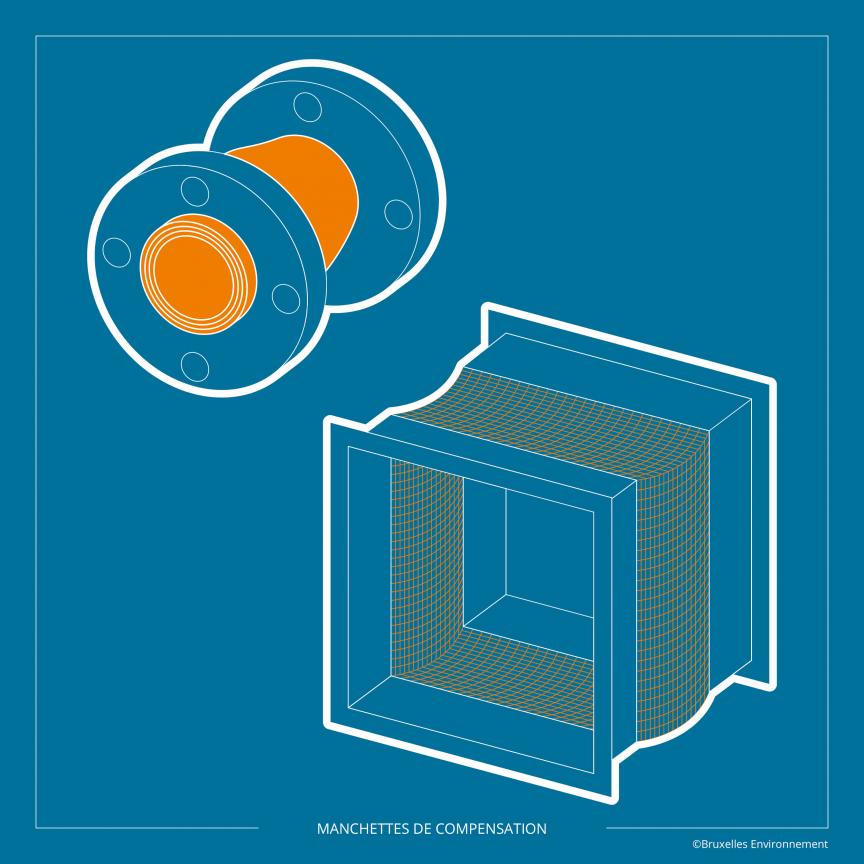

Manchette de compensation

L'utilisation d'une manchette de compensation a deux objectifs :

- réduire la transmission des vibrations (provoquées par exemple par le ventilateur vers le réseau aéraulique) ;

- atténuer l'effet provoqué par la dilatation des conduits dans la connexion avec l'équipement.

Collier en caoutchouc pour fixation des conduits

Pour limiter la transmission des vibrations, les conduits acheminant les fluides (circulaires ou rectangulaires) sont fixés par l'intermédiaire d'un collier ayant un revêtement en caoutchouc, (manchons, colliers, cavaliers, suspentes antivibratiles).

Dalle flottante

La réalisation d'une dalle flottante désolidarisée au niveau du local technique permet de limiter la propagation des vibrations. De plus, cette dalle doit supporter les charges importantes dues aux machines installées et produire un isolement acoustique important dans les basses fréquences (résonance propre inférieure à 20 Hz, restant plus ou moins constante pour toute la durée de vie du bâtiment).

Quels points d'attention lors de la mise en œuvre des solutions isolantes?

La qualité acoustique globale dépend de ses éléments les plus faibles. C'est pourquoi il convient d'éviter tous les éléments affaiblissants dans la structure. Autrement dit :

- Le découplage doit être complet : un seul point de contact suffit pour rendre le système inefficace. Seules les vis qui maintiennent les ossatures de doublage destinées à amortir les bruits aériens constituent des points de contact acceptables.

- Le matériau de découplage souple ne peut jamais être perforé ni écrasé, sinon cela crée à nouveau un contact rigide.

- Il faut insérer des bandes souples ou un système antivibratile partout où un contact rigide est possible entre :

- une installation et le bâtiment, ou un élément qui pourrait lui-même entrer en contact avec le bâtiment (canalisation, radiateur, haut-parleur, mécanisme de porte de garage, etc.) ;

- les éléments qui constituent la masse découplée d'un système ressort-masse-ressort (plancher flottant, faux plafond acoustique, panneau de revêtement, etc.) et le bâtiment.

Pour éviter la perforation du matériau de découplage, on prend les précautions suivantes :

- au besoin, préparer la couche de support : le sol sur lequel la solution est posée doit être exempt de tout déchet ou autres éléments susceptibles d'endommager la bande souple ou de la perforer, ce qui peut réduire son efficacité à néant.

- Si le support présente une flèche ou des inégalités, il faut mettre en place une couche de granulés d'égalisation avant de poser la couche souple de désolidarisation.

- Le matériau doit être suffisamment épais. Aucun matériau de moins de 5 mm ne peut être utilisé pour une planéité parfaite. Si la planéité n'est pas parfaite, opter pour une épaisseur de 10 mm minimum. Pour reprendre les très grandes inégalités d'une maçonnerie en briques, par exemple, il existe des bandes en mousse polyuréthane pré-comprimées imprégnée de résines qui gonfle de façon à occuper tous les interstices de la maçonnerie.

Interprétation des informations produit :

- Dans les fiches produits, l'indice d’amélioration de l'isolation au bruit de choc (ΔLw) est toujours fournie sous une masse surfacique de la chape donnée (généralement environ 75 kg/m²) et sur un plancher porteur spécifique (généralement environ 15 cm de béton). Si l'on prévoit :

- une chape plus lourde, le résultat est généralement un peu meilleur (fréquence de résonance plus basse) ;

- une chape plus légère, le résultat est généralement un peu moins bon.

- Plus l'isolation acoustique de base est bonne, plus l'amélioration est faible :

- Dans le cas d'un plancher porteur plus lourd, l'amélioration est généralement moindre.

- Dans le cas d'un plancher porteur plus léger, l'amélioration est généralement plus importante.

- Combinés à des planchers légers ou dans d'autres situations, ces matériaux réagissent différemment.

Quelles exigences pour les bruits de chocs ?

Comment calculer et mesurer les bruits de chocs ?

Aller plus loin

- Dossier | Assurer le confort acoustique des bâtiments > Aller plus loin

- Buildwise

- Comment respecter les critères d'isolement aux bruits de choc de la NBN S 01-400-1?

- CSTC (2009), Isolation aux bruits d'impact des planchers massifs, Dossiers CSTC, n° 3/2009, cahier n° 15, décembre 2009